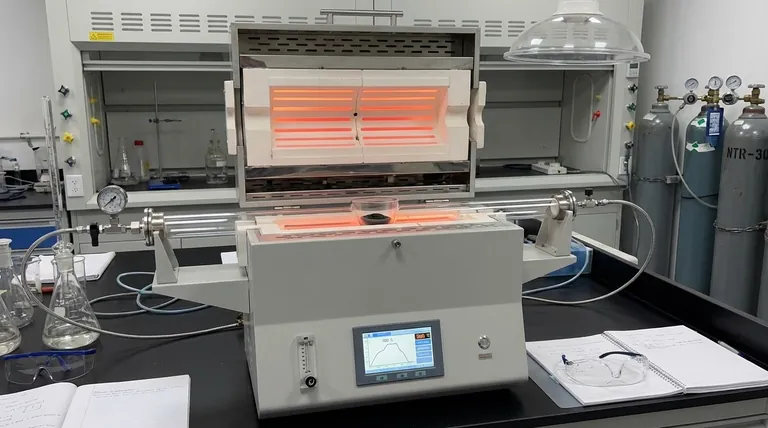

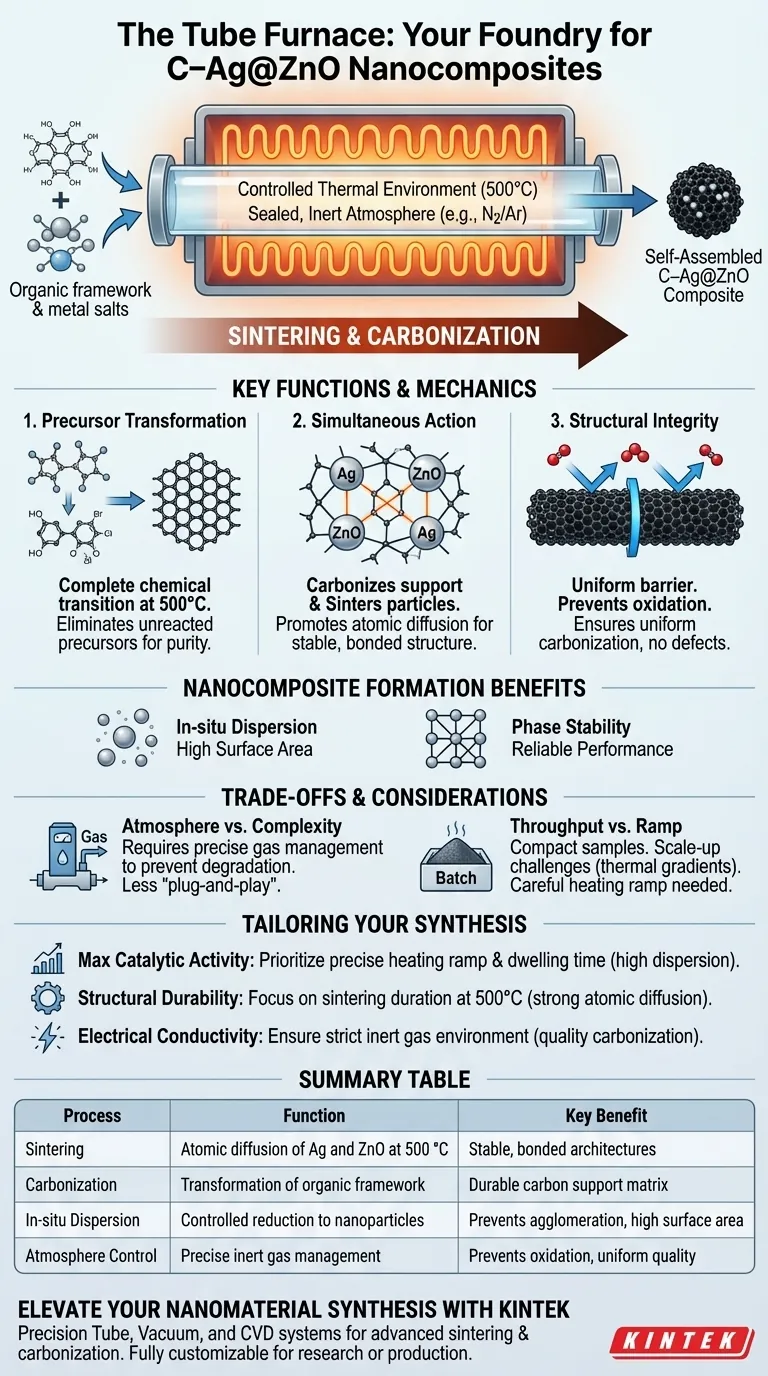

O forno tubular serve como o reator principal para sinterização e carbonização durante a fase final de síntese. Ao fornecer um ambiente térmico estritamente controlado a 500 °C, o forno facilita a transformação completa dos precursores em um compósito auto-montado de óxido de prata-zinco suportado por carbono (C–Ag@ZnO). Seu design selado é crucial para garantir a carbonização uniforme e manter a integridade estrutural do nanomaterial resultante.

O forno tubular é a "fundição" do nanocompósito, permitindo a carbonização simultânea da estrutura orgânica e a sinterização dos componentes de óxido de prata-zinco em uma estrutura estável e funcional.

O Papel do Processamento Térmico Controlado

Alcançando a Transformação Completa dos Precursores

A função principal do forno é impulsionar a transição química de precursores brutos para o estado final de C–Ag@ZnO. No limiar específico de 500 °C, os componentes orgânicos começam a se decompor e se reorganizar em uma matriz de carbono. Este ambiente de alta temperatura garante que não permaneçam precursores não reagidos, o que, de outra forma, comprometeria a pureza do compósito.

Facilitando a Carbonização e a Sinterização

O forno realiza duas tarefas simultaneamente: ele carboniza a estrutura de suporte e sinteriza as partículas de metal/óxido. A sinterização promove a difusão atômica, que ajuda a unir as partículas de prata (Ag) e óxido de zinco (ZnO). Este processo cria uma arquitetura "auto-montada" onde os materiais ativos são firmemente ancorados dentro do suporte de carbono.

Mantendo a Integridade Estrutural

A estrutura selada de um forno tubular é uma necessidade técnica, e não uma conveniência. Ela impede a entrada de oxigênio, o que faria com que o suporte de carbono queimasse em vez de carbonizar. Este confinamento garante que a carbonização seja uniforme em toda a amostra, prevenindo defeitos estruturais ou pontos fracos no compósito final.

Mecânica da Formação de Nanocompósitos

Dispersão de Nanopartículas In-situ

Durante a fase de aquecimento, o forno permite a formação in-situ, onde os sais metálicos são reduzidos a nanopartículas altamente dispersas. Como a temperatura é controlada com precisão, as nanopartículas de prata não se aglomeram. Isso resulta em uma alta área superficial, que é vital para o desempenho eventual do material em aplicações catalíticas ou eletrônicas.

Promovendo a Difusão Atômica e a Estabilidade de Fase

A energia térmica fornecida pelo forno facilita a difusão atômica entre as partículas do pó. Isso elimina tensões residuais que podem ter sido introduzidas durante as etapas iniciais de mistura ou prensagem da síntese. Ao manter uma temperatura estável, o forno permite que o óxido de zinco e a prata atinjam uma fase estável, garantindo que o material não se degrade durante o uso.

Compreendendo os Compromissos

Controle de Atmosfera vs. Complexidade do Processo

Embora o forno tubular ofereça uma atmosfera inerte ou controlada precisa, ele requer um gerenciamento cuidadoso do fluxo de gás (como nitrogênio ou argônio). Se o selo for comprometido ou a pureza do gás for baixa, a prata pode oxidar ou a matriz de carbono pode sofrer degradação termo-oxidativa. Isso torna a configuração mais complexa e menos "plug-and-play" do que os fornos mufla padrão.

Limitações de Vazão e Rampa de Aquecimento

Os fornos tubulares são geralmente projetados para amostras compactas e lotes em escala de pesquisa. Alcançar uma rampa de aquecimento uniforme (por exemplo, 1 °C por minuto) é mais fácil em um tubo pequeno, mas dimensionar este processo para produção em massa introduz desafios na manutenção de gradientes térmicos. O aquecimento rápido pode levar a problemas de "baixa retração" ou tensões internas, enquanto uma rampa muito lenta pode levar ao crescimento indesejado de grãos.

Aplicando Isso aos Seus Objetivos de Síntese

O uso de um forno tubular deve ser adaptado aos requisitos funcionais específicos do seu compósito C–Ag@ZnO.

- Se o seu foco principal for a atividade catalítica máxima: Priorize uma rampa de aquecimento e tempo de permanência precisos para garantir que as nanopartículas de prata permaneçam altamente dispersas e não sofram crescimento excessivo de grãos.

- Se o seu foco principal for a durabilidade estrutural: Concentre-se na duração da sinterização a 500 °C para promover uma difusão atômica mais forte e a ligação das fronteiras de grãos entre o ZnO e a estrutura de carbono.

- Se o seu foco principal for a condutividade elétrica: Garanta que o ambiente selado seja estritamente mantido com um gás inerte como nitrogênio para maximizar a qualidade do processo de carbonização.

O forno tubular é a ferramenta definidora que transforma uma mistura de produtos químicos em um nanocompósito sofisticado e de alto desempenho através da sinergia de calor e controle de atmosfera.

Tabela Resumo:

| Função do Processo | Descrição | Benefício Chave |

|---|---|---|

| Sinterização | Difusão atômica de Ag e ZnO a 500 °C | Cria arquiteturas estáveis e ligadas |

| Carbonização | Transformação da estrutura orgânica em ambiente selado | Forma uma matriz de suporte de carbono durável |

| Dispersão In-situ | Redução controlada de sais metálicos em nanopartículas | Previne aglomeração para alta área superficial |

| Controle de Atmosfera | Gerenciamento preciso do fluxo de gás inerte (N2/Ar) | Previne oxidação e garante qualidade uniforme |

Eleve a Síntese de Seus Nanomateriais com a KINTEK

A precisão é fundamental na síntese de nanocompósitos complexos C–Ag@ZnO. A KINTEK fornece sistemas líderes na indústria de Forno Tubular, a Vácuo e CVD projetados para entregar os ambientes térmicos exatos e o controle de atmosfera necessários para carbonização e sinterização avançadas.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Garanta a integridade estrutural e o desempenho catalítico máximo com equipamentos nos quais você pode confiar.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje mesmo para encontrar a solução térmica perfeita!

Guia Visual

Referências

- Parameswari R. Nithiasri, B. Karthikeyan. Novel self-assembled valine-derived carbon-supported Ag@ZnO optical materials for enhanced photodegradation and anti-bacterial activity. DOI: 10.1039/d5na00427f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função principal de um forno tubular de zona única de temperatura na CVD de MoS2? Domine o seu processo de síntese

- O que é um forno de três zonas? A chave para uma uniformidade de temperatura superior

- Quais são as principais aplicações de um forno tubular a vácuo de laboratório? Domine a Síntese de Materiais de Alto Desempenho

- Como um forno tubular de laboratório é utilizado na TG-DTA de pós compósitos revestidos de sílica? Guia de Análise por Especialistas

- Para que processos térmicos os fornos tubulares podem ser usados? Desvende a Precisão no Processamento de Materiais

- Quais são as aplicações comuns dos fornos tubulares em laboratórios? Descubra Soluções Versáteis de Alta Temperatura

- Quais são as vantagens de utilizar um forno tubular na investigação de alto risco?Precisão e controlo para resultados inovadores

- Quais são as vantagens de um forno tubular vertical de leito fluidizado? Desbloqueie uma Eficiência Superior no Tratamento Térmico