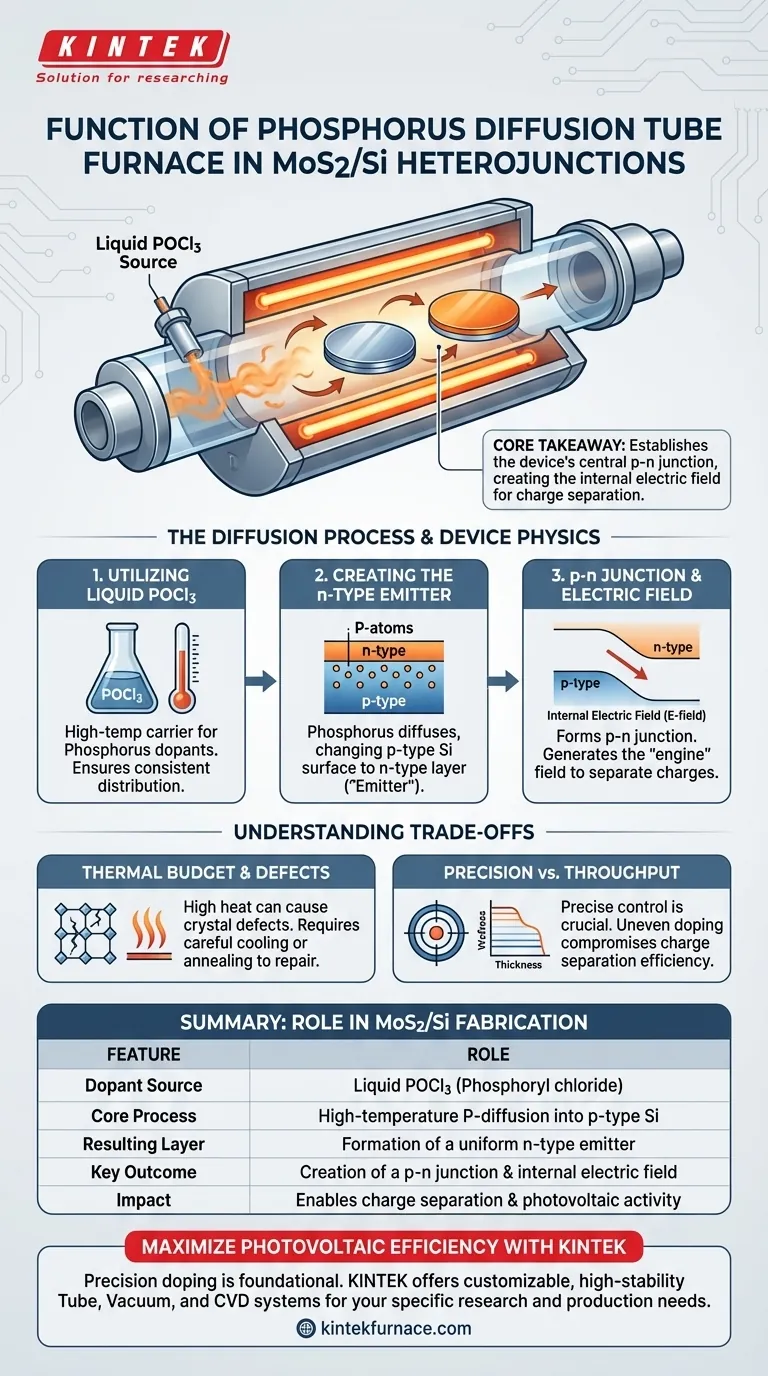

O papel específico de um forno de difusão de fósforo em tubo na fabricação de heterojunções MoS2/Si é alterar quimicamente o substrato de silício tipo p para criar um componente elétrico ativo. Utilizando uma fonte líquida de POCl3 em altas temperaturas, o forno impulsiona átomos de fósforo para o silício para formar uma camada emissora tipo n.

Conclusão Principal: Este forno é responsável por estabelecer a junção p-n central do dispositivo. Sem esta etapa específica de dopagem, o substrato de silício careceria do campo elétrico interno necessário para separar as cargas, tornando a célula solar incapaz de gerar energia.

Mecanismo do Processo de Difusão

Utilizando Fontes Líquidas de POCl3

O forno opera introduzindo uma fonte líquida, especificamente POCl3 (Cloreto de Fosforila), na câmara do processo.

Sob condições de alta temperatura, este líquido atua como transportador dos dopantes de fósforo. A estabilidade do forno tubular garante que a distribuição do dopante permaneça consistente em todo o substrato.

Criando o Emissor Tipo n

O objetivo principal é transformar a superfície do substrato de silício tipo p.

À medida que o fósforo se difunde na rede de silício, ele altera o tipo de condutividade elétrica do material. Isso cria uma camada distinta tipo n sobre a base tipo p, um processo conhecido como "formação de emissor".

Papel na Física do Dispositivo

Estabelecendo a Junção p-n

A interação entre a camada tipo n recém-formada e o substrato tipo p original cria uma junção p-n.

No contexto das heterojunções MoS2/Si, esta junção à base de silício é frequentemente o principal motor da atividade fotovoltaica. Ela serve como a estrutura fundamental sobre a qual a camada de MoS2 opera ou interage.

Gerando o Campo Elétrico Interno

A criação física da junção p-n resulta naturalmente em um campo elétrico interno.

Este campo é o "motor" da célula solar. Quando a luz atinge o dispositivo e cria pares elétron-lacuna, este campo força as cargas a se separarem, impedindo sua recombinação e permitindo que sejam coletadas como corrente elétrica.

Entendendo os Compromissos

Orçamento Térmico e Defeitos Cristalinos

Embora a difusão seja necessária para a dopagem, as altas temperaturas exigidas podem introduzir estresse na pastilha de silício.

Conforme observado em aplicações mais amplas de semicondutores, processos de alto calor devem ser cuidadosamente gerenciados. Calor excessivo ou resfriamento descontrolado podem levar a defeitos cristalinos, que podem exigir etapas de recozimento subsequentes para reparo.

Precisão vs. Rendimento

Os fornos tubulares oferecem excelente estabilidade para processamento em lote, mas exigem controle preciso do fluxo de gás e dos perfis de temperatura.

Variações no processo de difusão podem levar a perfis de dopagem irregulares. Se a camada tipo n for muito espessa ou muito fina, a eficiência da separação de cargas cai, comprometendo o desempenho geral do dispositivo MoS2/Si.

Fazendo a Escolha Certa para o Seu Projeto

A eficácia da sua heterojunção MoS2/Si depende muito da qualidade da preparação do substrato de silício.

- Se o seu foco principal é Eficiência Elétrica: Priorize o controle preciso da temperatura durante a difusão de POCl3 para garantir uma profundidade uniforme do emissor tipo n, o que maximiza a coleta de carga.

- Se o seu foco principal é Longevidade do Dispositivo: Garanta que o processo do forno inclua ou siga um protocolo de recozimento para curar quaisquer danos na rede cristalina causados durante a difusão em alta temperatura.

A etapa de difusão de fósforo não é meramente um tratamento de superfície; é o processo fundamental que ativa o substrato de silício para conversão de energia.

Tabela Resumo:

| Característica | Papel na Fabricação de MoS2/Si |

|---|---|

| Fonte de Dopante | POCl3 líquido (Cloreto de Fosforila) |

| Processo Central | Difusão de fósforo em alta temperatura em silício tipo p |

| Camada Resultante | Formação de um emissor tipo n uniforme |

| Resultado Chave | Criação de uma junção p-n e campo elétrico interno |

| Impacto | Permite a separação de cargas e atividade fotovoltaica |

Maximize Sua Eficiência Fotovoltaica com KINTEK

A dopagem de precisão é a base das heterojunções MoS2/Si de alto desempenho. Na KINTEK, entendemos que a difusão uniforme de fósforo requer estabilidade de temperatura e controle de fluxo de gás intransigentes.

Apoiados por P&D e fabricação de ponta, oferecemos sistemas líderes na indústria de Tubos, Vácuo e CVD — juntamente com fornos rotativos e de mufla especializados — todos totalmente personalizáveis para seus requisitos específicos de pesquisa ou produção. Se você está otimizando a eficiência elétrica ou garantindo a longevidade do dispositivo por meio de recozimento, nossas soluções de laboratório de alta temperatura fornecem a confiabilidade de que você precisa.

Pronto para elevar sua fabricação de semicondutores? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para suas necessidades exclusivas de materiais.

Guia Visual

Referências

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual o papel de um forno tubular de zona dupla no crescimento de cristais únicos de TaAs2? Domine gradientes de temperatura de precisão

- Como um forno tubular é utilizado no recozimento de homogeneização de ligas Ti-20Zr? Perfis Térmicos de Precisão

- Qual o papel de um forno tubular na preparação de biochar? Domine a Pirólise Precisa de Biochar

- Por que fornos tubulares de alta temperatura são usados para ligas TiZrMoSn0.8Hf0.2? Benefícios Essenciais para a Ciência dos Materiais

- Como um forno tubular de alta precisão facilita a formação da fase de liga ZnPd? Redução Mestra de Catalisador

- Como a temperatura é controlada em um forno tubular? Obtenha Processamento Térmico Preciso para Seu Laboratório

- Como os fornos tubulares são usados na produção industrial e em pequenos lotes? Desbloqueie o Calor Controlado para Resultados de Precisão

- Quais são as vantagens de usar um forno tubular com controle de nitrogênio para carbono nanoporoso? Melhore os resultados do seu laboratório