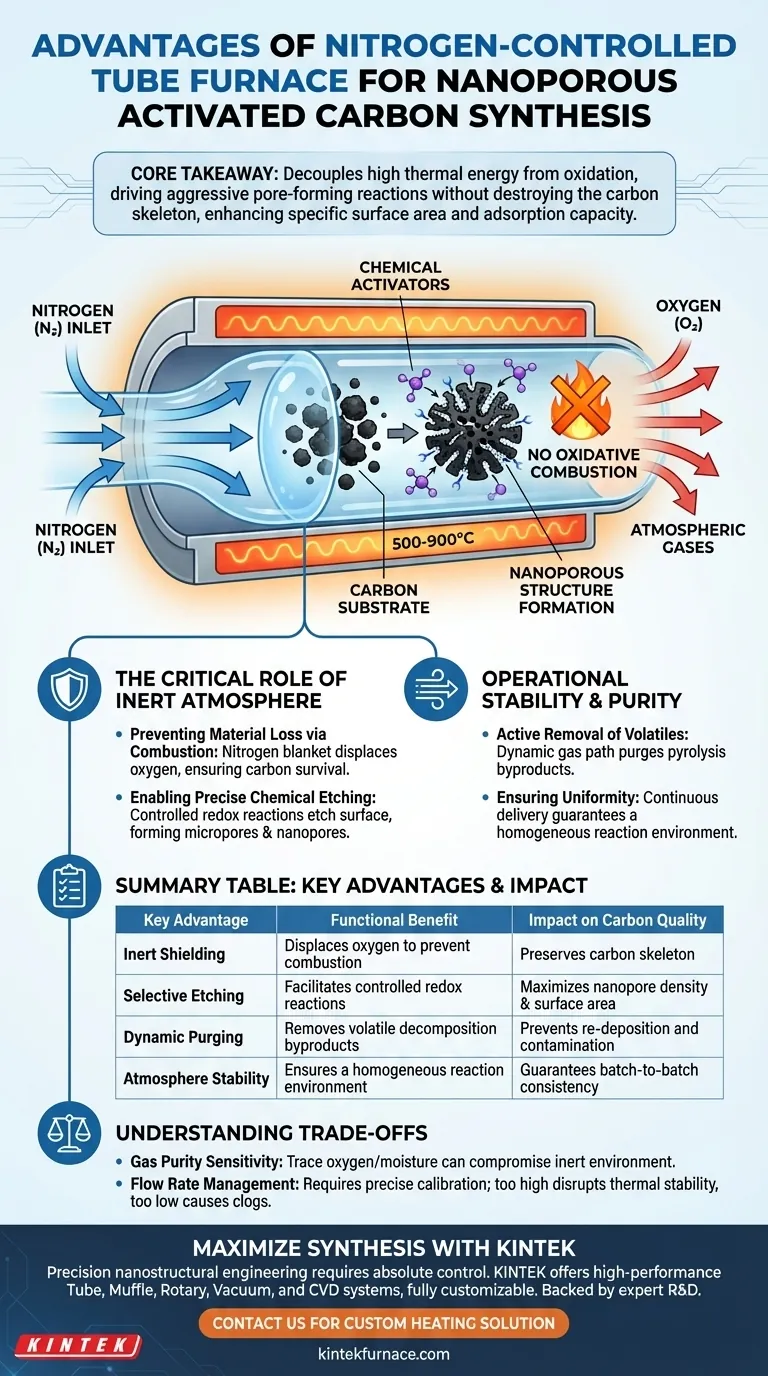

A principal vantagem de usar um forno tubular com um sistema de controle de nitrogênio é a criação de um ambiente inerte estritamente controlado, essencial para a ativação em alta temperatura. Ao manter uma atmosfera livre de oxigênio entre 500 e 900 graus Celsius, o sistema evita a combustão oxidativa do seu material de carbono. Essa proteção permite que os ativadores químicos ataquem precisamente o substrato em vez de queimá-lo, resultando diretamente na formação de abundantes estruturas microporosas e nanoporosas.

Ponto Principal O sistema de controle de nitrogênio desacopla a alta energia térmica da oxidação. Isso permite que você impulsione reações agressivas de formação de poros sem destruir o esqueleto de carbono, aumentando significativamente a área de superfície específica e a capacidade de adsorção do material.

O Papel Crítico da Atmosfera Inerte

Prevenindo Perda de Material por Combustão

Em temperaturas de ativação (500–900°C), o carbono é altamente reativo com o oxigênio. Sem um escudo de nitrogênio, o substrato de carbono simplesmente queimaria (oxidaria) em cinzas e dióxido de carbono.

O nitrogênio atua como um cobertor protetor. Ele desloca o oxigênio atmosférico, garantindo que o material de carbono sobreviva ao tratamento térmico. Essa preservação do esqueleto de carbono é o pré-requisito para qualquer modificação de superfície ou desenvolvimento de poros subsequente.

Permitindo o Ataque Químico Preciso

Uma vez eliminado o risco de combustão, o foco muda para a engenharia estrutural. Neste ambiente inerte, os ativadores químicos podem realizar reações redox controladas na superfície do carbono.

Em vez de consumir o material indiscriminadamente, os ativadores "atacam" o carbono. Essa remoção seletiva de átomos de carbono cria uma vasta rede de microporos e nanoporos. Essa porosidade é o que define a utilidade final do material, especialmente em relação à sua capacidade de adsorção de dióxido de carbono.

Estabilidade Operacional e Pureza

Remoção Ativa de Voláteis

A síntese envolve mais do que apenas aquecimento; envolve decomposição. Durante a pirólise e ativação, a matéria-prima libera componentes voláteis e subprodutos.

O sistema de nitrogênio fornece um caminho de gás dinâmico. Um fluxo constante de nitrogênio purga ativamente a câmara do forno. Isso remove esses compostos voláteis, impedindo que eles se redepositem na superfície do carbono ou desestabilizem o ambiente de reação.

Garantindo Uniformidade

Uma atmosfera estática pode levar a resultados inconsistentes devido a bolsões de gás ou gradientes de temperatura. A entrega contínua de nitrogênio garante um ambiente de reação homogêneo.

Ao manter uma atmosfera protetora estável, o sistema garante que as condições físicas — e, portanto, as estruturas de poros resultantes — sejam consistentes em todo o lote de carbono ativado.

Entendendo os Compromissos

Sensibilidade à Pureza do Gás

A eficácia do sistema depende inteiramente da pureza da fonte de nitrogênio. Mesmo vestígios de oxigênio ou umidade no suprimento de gás podem comprometer o ambiente inerte em altas temperaturas, levando à oxidação indesejada da superfície ou à degradação da estrutura dos poros.

Gerenciamento da Taxa de Fluxo

Mais fluxo de gás nem sempre é melhor. Uma taxa de fluxo de nitrogênio excessivamente alta pode perturbar a estabilidade térmica da "zona quente" dentro do tubo. Por outro lado, uma taxa de fluxo muito baixa pode não conseguir purgar adequadamente os subprodutos voláteis da pirólise, levando a entupimentos ou contaminação. É necessária uma calibração precisa da taxa de fluxo para obter resultados ideais.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno tubular equipado com nitrogênio, alinhe seus parâmetros operacionais com seus objetivos de pesquisa específicos:

- Se o seu foco principal é a área de superfície máxima: Priorize uma fonte de nitrogênio de alta pureza para evitar *qualquer* oxidação não planejada que possa colapsar microporos durante a fase de ataque.

- Se o seu foco principal é a consistência entre lotes: o controle rigoroso da taxa de fluxo de nitrogênio é crucial para garantir a remoção idêntica de voláteis e condições térmicas em cada execução.

Em última análise, o sistema de controle de nitrogênio transforma um forno tubular de um simples dispositivo de aquecimento em um instrumento de precisão para engenharia nanoestrutural.

Tabela Resumo:

| Vantagem Chave | Benefício Funcional | Impacto na Qualidade do Carbono |

|---|---|---|

| Blindagem Inerte | Desloca o oxigênio para prevenir a combustão | Preserva o esqueleto de carbono a 500–900°C |

| Ataque Seletivo | Facilita reações redox controladas | Maximiza a densidade de nanoporos e a área de superfície |

| Purga Dinâmica | Remove subprodutos voláteis da decomposição | Previne redeposição e contaminação da superfície |

| Estabilidade da Atmosfera | Garante um ambiente de reação homogêneo | Garante consistência estrutural lote a lote |

Maximize a Síntese do Seu Material com a KINTEK

A engenharia nanoestrutural de precisão requer controle absoluto sobre seu ambiente térmico. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa. Se você está expandindo a produção de carbono nanoporoso ou refinando protocolos de ativação química, nossos fornos fornecem a estabilidade e a precisão do caminho de gás que seu trabalho exige.

Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução de aquecimento personalizada.

Guia Visual

Referências

- Ebrahim H. Al‐Ghurabi, Mohammad Asif. Optimizing the synthesis of nanoporous activated carbon from date-palm waste for enhanced CO2 capture. DOI: 10.1038/s41598-025-00498-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os principais factores que afectam o controlo da temperatura em fornos de tubos divididos?Optimize os seus processos de alta temperatura

- Como um forno tubular de controle programável de temperatura contribui para a formação de estruturas de poros no biochar?

- Quais são as principais vantagens de usar um forno tubular rotativo? Alcance Aquecimento Dinâmico e Uniforme para Pós

- Como um forno tubular lida com cargas pesadas? Gerenciando os Desafios de Coqueificação e Eficiência

- Por que o controle preciso da atmosfera em um forno tubular é crítico para o recozimento de Ga2O3? Otimização da Engenharia de Defeitos de Filmes Finos

- Por que o selamento a vácuo de um tubo de reação é necessário durante o crescimento solvotérmico in-situ de BiVO4/COF?

- Qual é o papel principal de um forno tubular de alta temperatura no recozimento de Ga2O3? Otimize a qualidade do seu filme fino

- Como um forno tubular de alta temperatura contribui para a regulação dos poros de nanofibras de carbono? Engenharia de Precisão