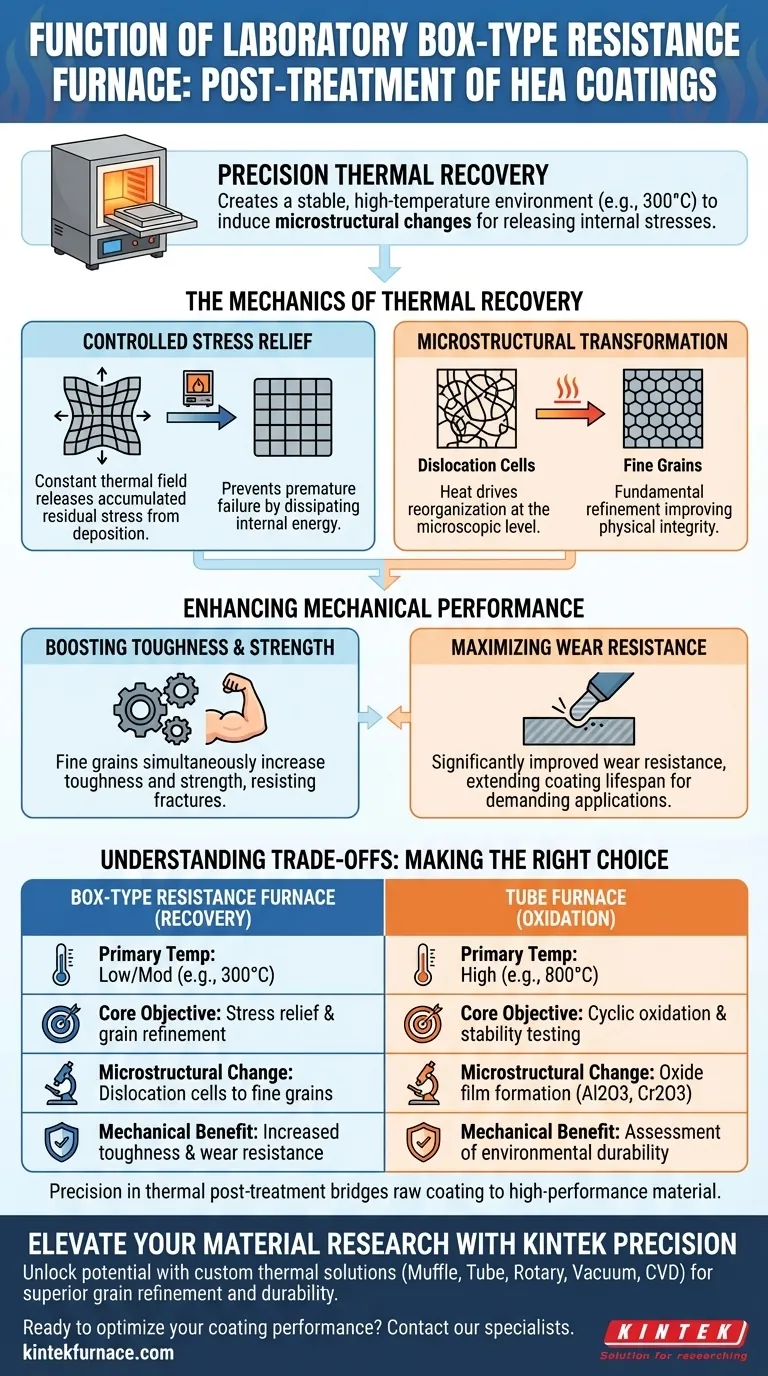

Um forno de resistência de laboratório tipo caixa serve como um instrumento de precisão para a recuperação térmica de revestimentos de ligas de alta entropia (HEA). Ele cria um ambiente estável e de alta temperatura — geralmente mantendo amostras em temperaturas constantes como 300°C — para induzir mudanças microestruturais específicas. Esse processo é essencial para liberar tensões internas e refinar a estrutura de grãos do material para maximizar a durabilidade.

O papel principal deste forno é submeter os revestimentos de HEA à recuperação térmica controlada, transformando estruturas de discordâncias internas em grãos finos. Este processo alivia a tensão residual e aumenta a tenacidade e a resistência, resultando em resistência ao desgaste superior.

A Mecânica da Recuperação Térmica

Alívio de Tensão Controlado

Revestimentos de ligas de alta entropia frequentemente acumulam tensões residuais significativas durante o processo de deposição.

O forno de resistência tipo caixa fornece um campo térmico constante necessário para liberar essas tensões.

Ao manter o material em uma temperatura específica (por exemplo, 300°C) por um período determinado, a energia interna é dissipada de maneira controlada, evitando falhas prematuras.

Transformação Microestrutural

O processo de tratamento térmico impulsiona uma transformação crítica no nível microscópico.

Sob essas condições térmicas, as células de discordância dentro do material se reorganizam.

Essas estruturas se transformam em grãos finos, um refinamento que é fundamental para melhorar a integridade física do material.

Aprimorando o Desempenho Mecânico

Aumentando a Tenacidade e a Resistência

As mudanças microestruturais induzidas pelo forno são diretamente responsáveis pelo aprimoramento das propriedades mecânicas.

A formação de grãos finos leva a um aumento simultâneo tanto na tenacidade quanto na resistência.

Essa melhoria dupla garante que o revestimento possa suportar cargas mecânicas sem fraturar.

Maximizando a Resistência ao Desgaste

O objetivo operacional final do uso deste forno é estender a vida útil do revestimento.

Um revestimento que passou por este tratamento de recuperação exibe resistência ao desgaste significativamente melhorada.

Isso torna o material muito mais adequado para aplicações industriais exigentes onde a degradação da superfície é uma preocupação primária.

Compreendendo as Compensações

Especificidade do Equipamento

É crucial distinguir o forno tipo caixa de outros equipamentos de aquecimento de laboratório.

Enquanto um forno tipo caixa é ideal para tratamento de recuperação e alívio de tensões, ele é distinto de um forno tubular de alta temperatura.

Fornos tubulares são tipicamente usados para simular condições de serviço extremas, como experimentos de oxidação cíclica a 800°C para estudar a formação de filmes de óxido (por exemplo, Al2O3 e Cr2O3), em vez de recuperação microestrutural.

Precisão do Processo

Os benefícios do tratamento de recuperação dependem muito do controle preciso da temperatura.

Se a temperatura for muito baixa, a transformação das células de discordância pode não ocorrer.

Inversamente, temperaturas excessivas geralmente reservadas para testes de oxidação podem alterar inadvertidamente a cinética de oxidação do revestimento em vez de otimizar sua estrutura de grãos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de revestimentos de ligas de alta entropia, selecione seu processo térmico com base na propriedade específica que você deseja avaliar ou aprimorar.

- Se o seu foco principal é a durabilidade mecânica: Utilize o forno de resistência tipo caixa para tratamento de recuperação (em torno de 300°C) para refinar grãos e aumentar a resistência ao desgaste.

- Se o seu foco principal é a estabilidade ambiental: Utilize um forno tubular de alta temperatura (em torno de 800°C) para simular condições de serviço e avaliar o potencial antioxidante.

A precisão no pós-tratamento térmico é a ponte entre um revestimento bruto e um material de engenharia de alto desempenho.

Tabela Resumo:

| Característica do Processo | Forno de Resistência Tipo Caixa (Recuperação) | Forno Tubular (Oxidação) |

|---|---|---|

| Temperatura Principal | Baixa a Moderada (por exemplo, 300°C) | Alta (por exemplo, 800°C) |

| Objetivo Central | Alívio de tensão e refinamento de grãos | Oxidação cíclica e testes de estabilidade |

| Mudança Microestrutural | Células de discordância para grãos finos | Formação de filme de óxido (Al2O3, Cr2O3) |

| Benefício Mecânico | Aumento da tenacidade e resistência ao desgaste | Avaliação da durabilidade ambiental |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de seus revestimentos de ligas de alta entropia com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender aos seus requisitos específicos de laboratório. Se você precisa de recuperação térmica precisa em um forno tipo caixa ou simulação de ambiente extremo em um forno tubular, nosso equipamento oferece a precisão e uniformidade essenciais para refinamento de grãos superior e durabilidade mecânica.

Pronto para otimizar o desempenho do seu revestimento? Entre em contato com nossos especialistas em laboratório hoje mesmo para encontrar o forno perfeito para suas necessidades exclusivas de pesquisa.

Guia Visual

Referências

- Chong Zhang, Hongyuan Liu. Effect of Recovery Treatment on the Microstructure and Tribological Properties of Ultrasonic Impacted Al2FeCoNiCrW0.5 High-Entropy Alloy Coatings. DOI: 10.3390/coatings15010083

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções de um forno mufla e de um espectrofotômetro UV na determinação do teor de lignina da madeira?

- Qual é o principal objetivo de usar um forno mufla na síntese de Bi5O7NO3? Fase Mestra & Transformação Térmica

- Por que um forno mufla de caixa é utilizado para a pré-sinterização de pelotas verdes de resíduo de bauxita a 1150°C?

- Quais são as capacidades de temperatura dos fornos mufla? Encontre a Sua Solução Ideal de Alta Temperatura

- O que é um forno mufla e como ele funciona? Domine o aquecimento preciso e limpo para seu laboratório

- O que é um forno mufla e quais são suas principais características? Descubra Soluções de Aquecimento de Alta Pureza

- Quais são as especificações padrão para fornos de caixa? Componentes essenciais para precisão e eficiência

- Qual a função de um forno mufla de alta temperatura durante a calcinação de resinas precursoras de GaN? Purificar GaN