Essencialmente, um forno de caixa padrão é definido por um conjunto específico de componentes projetados para confiabilidade e controle de processo. Essas especificações geralmente incluem aquecedores elétricos dispostos para temperatura uniforme, controle de potência SCR, um painel de controle classificado como NEMA 12 para ambientes industriais, um temporizador multifuncional, um botão de parada de emergência e isolamento de alta densidade e economia de energia.

A lista de especificações não é apenas uma lista de verificação; é um projeto para alcançar três resultados críticos: uniformidade de temperatura precisa, controle de processo repetível e eficiência operacional de longo prazo. Entender como esses componentes servem a esses objetivos é fundamental para avaliar qualquer forno de caixa.

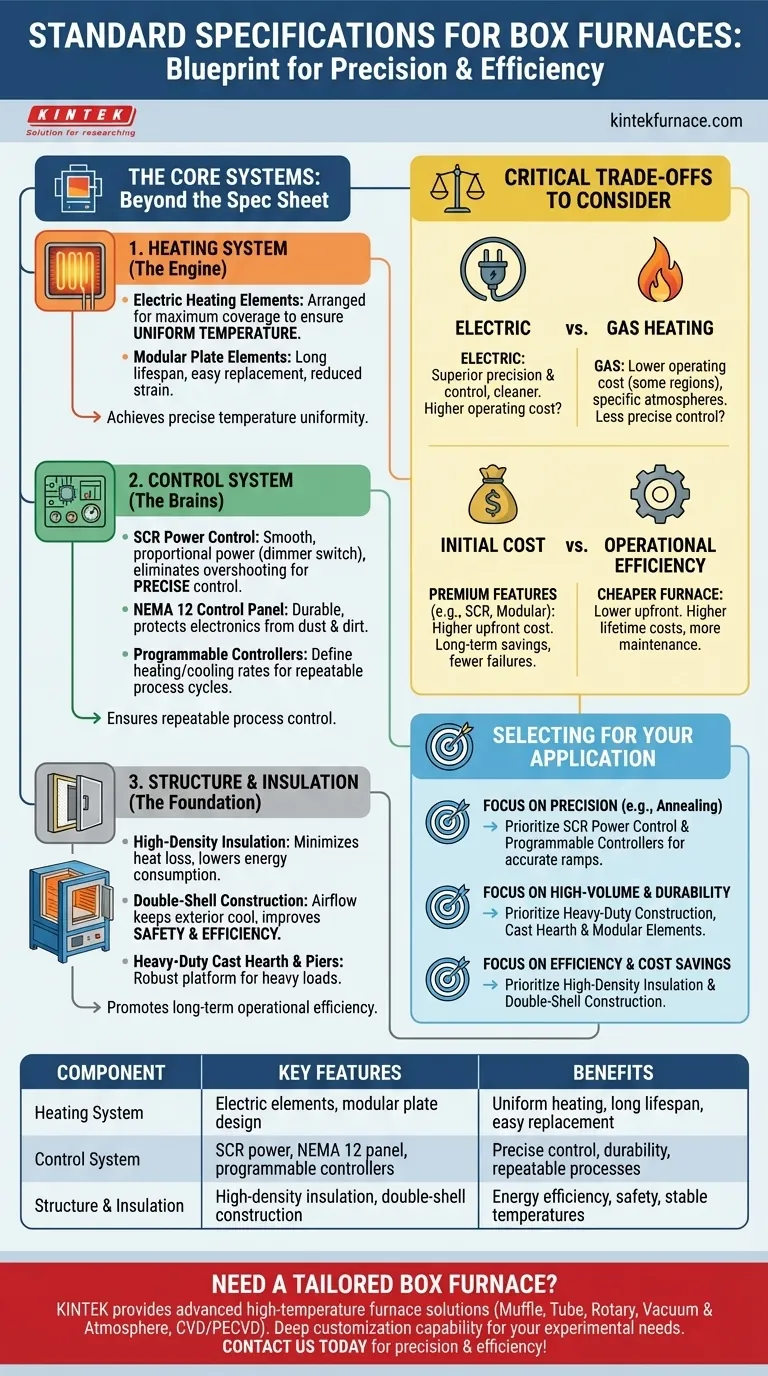

Os Sistemas Principais: Além da Folha de Especificações

Um forno de caixa é um sistema integrado. Para entender suas especificações, você deve entender como seus três sistemas principais trabalham juntos para fornecer processamento térmico consistente e confiável para aplicações como recozimento, cura e alívio de tensões.

O Sistema de Aquecimento: O Motor do Forno

A qualidade do sistema de aquecimento dita diretamente o desempenho e a vida útil do forno.

Começa com elementos de aquecimento elétrico configurados para máxima cobertura dentro da câmara. Este arranjo é o primeiro passo para alcançar a uniformidade de temperatura, evitando pontos quentes ou frios que poderiam arruinar um processo.

Muitos fornos de alta qualidade usam elementos de aquecimento de placa modular. Estes são conhecidos por sua longevidade e facilidade de substituição. Este design geralmente permite que o forno opere sem as limitações típicas de densidade de watts, reduzindo o estresse nos elementos e prolongando sua vida útil.

O Sistema de Controle: O Cérebro da Operação

O sistema de controle dita como o forno aplica calor, o que é fundamental para processos sensíveis.

O controle SCR (Retificador Controlado por Silício) é um padrão inegociável para precisão. Diferentemente de contatores mecânicos simples de ligar/desligar, os SCRs atuam como um dimmer, fornecendo energia suave e proporcional aos elementos de aquecimento. Isso elimina o overshoot de temperatura e fornece controle de temperatura altamente uniforme.

Um Painel de Controle NEMA 12 é um padrão da indústria que indica durabilidade. Este invólucro protege a eletrônica sensível contra poeira, sujeira e líquidos não corrosivos que pingam, garantindo confiabilidade em um ambiente industrial típico.

Finalmente, controladores totalmente programáveis permitem que os operadores definam taxas precisas de aquecimento e resfriamento. Para processos como recozimento, a capacidade de controlar todo o ciclo térmico é essencial para alcançar as propriedades desejadas do material.

A Estrutura e o Isolamento: A Fundação da Eficiência

A construção física do forno é fundamental para sua eficiência, segurança e durabilidade.

Isolamento de alta densidade e economia de energia é usado para minimizar a perda de calor. Isso se traduz diretamente em menor consumo de energia e uma temperatura interna mais estável.

Procure por construção de parede dupla. Este design permite o fluxo de ar entre as paredes interna e externa do forno, mantendo a superfície externa fria ao toque. Isso melhora a segurança e reduz ainda mais o desperdício de energia no espaço de trabalho circundante.

A estrutura física do forno, incluindo um apoio e pilares de fundição de serviço pesado, fornece a plataforma robusta necessária para suportar cargas pesadas por anos sem deformação. Os mecanismos de porta, como designs de elevação vertical ou balanço para fora, são escolhidos com base no fluxo de trabalho e nos requisitos de espaço no piso.

Compromissos Críticos a Considerar

A escolha de um forno de caixa envolve o equilíbrio de prioridades concorrentes. Entender esses compromissos é essencial para tomar uma decisão informada que se alinhe com seus objetivos operacionais.

Aquecimento Elétrico vs. a Gás

Embora o aquecimento elétrico seja o mais comum para precisão, o gás é uma opção. Fornos elétricos oferecem uniformidade de temperatura e controle superiores, são mais limpos e geralmente mais simples de instalar. Fornos a gás podem oferecer um custo operacional mais baixo em regiões com preços de eletricidade altos e podem ser necessários para atmosferas específicas, mas podem ser mais complexos de controlar com o mesmo nível de precisão.

Custo Inicial vs. Eficiência Operacional

Um forno com componentes premium, como elementos de aquecimento modulares, isolamento denso e controles SCR, terá um custo inicial mais alto. No entanto, esses recursos proporcionam economias significativas a longo prazo por meio de contas de energia mais baixas, manutenção reduzida e menos ciclos de processo falhos. Um forno mais barato geralmente custa mais ao longo de sua vida útil.

Selecionando um Forno para Sua Aplicação

Sua aplicação específica deve ditar quais especificações você prioriza.

- Se seu foco principal for a precisão do processo (por exemplo, recozimento, alívio de tensões): Certifique-se de que o forno tenha controle de potência SCR e um controlador totalmente programável para gerenciar as rampas de aquecimento e resfriamento com precisão.

- Se seu foco principal for produção de alto volume e durabilidade: Priorize construção de serviço pesado, um apoio de fundição robusto e elementos de aquecimento modulares conhecidos por sua longa vida útil.

- Se seu foco principal for eficiência operacional e economia de custos: Procure especificações que detalhem o tipo e a espessura do isolamento de alta densidade e confirme se o forno possui construção de parede dupla.

Em última análise, um forno de caixa bem especificado é uma ferramenta projetada para consistência, e seu objetivo é alinhar suas capacidades com as necessidades do seu processo.

Tabela de Resumo:

| Componente da Especificação | Recursos Principais | Benefícios |

|---|---|---|

| Sistema de Aquecimento | Elementos elétricos, design de placa modular | Aquecimento uniforme, longa vida útil, fácil substituição |

| Sistema de Controle | Potência SCR, painel NEMA 12, controladores programáveis | Controle de temperatura preciso, durabilidade, processos repetíveis |

| Estrutura e Isolamento | Isolamento de alta densidade, construção de parede dupla | Eficiência energética, segurança, temperaturas estáveis |

| Compromissos | Aquecimento elétrico vs. a gás, custo vs. eficiência | Equilíbrio entre precisão, custos operacionais e economia de longo prazo |

Precisa de um forno de caixa adaptado às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais para aplicações como recozimento, cura e alívio de tensões. Entre em contato conosco hoje para aumentar a precisão e a eficiência do seu processo!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que fatores devem ser considerados ao comprar um forno de tubo de quartzo? Garanta um Processamento Confiável em Altas Temperaturas

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- Qual é a diferença entre um forno de tubo de alumina e um forno de tubo de quartzo? Escolha o Forno de Tubo Certo para o Seu Laboratório

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação