Em sua essência, a pressão da câmara em um sistema de Deposição Química de Vapor Aprimorada por Plasma (PECVD) é o principal controle para a uniformidade do filme. Ao ajustar a pressão, você manipula diretamente a física da fase gasosa dentro da câmara, o que, por sua vez, dita a distribuição uniforme dos precursores de deposição na superfície do substrato. Encontrar a pressão ideal é fundamental para alcançar uma espessura de filme consistente do centro da bolacha (wafer) até sua borda.

O desafio central é que a pressão da câmara não atua isoladamente. Ela cria uma série de trocas (trade-offs) entre a uniformidade do filme, a taxa de deposição, a qualidade do filme e a cobertura de degraus. Dominar o PECVD exige entender como equilibrar esses fatores concorrentes, selecionando a pressão correta para seu objetivo específico.

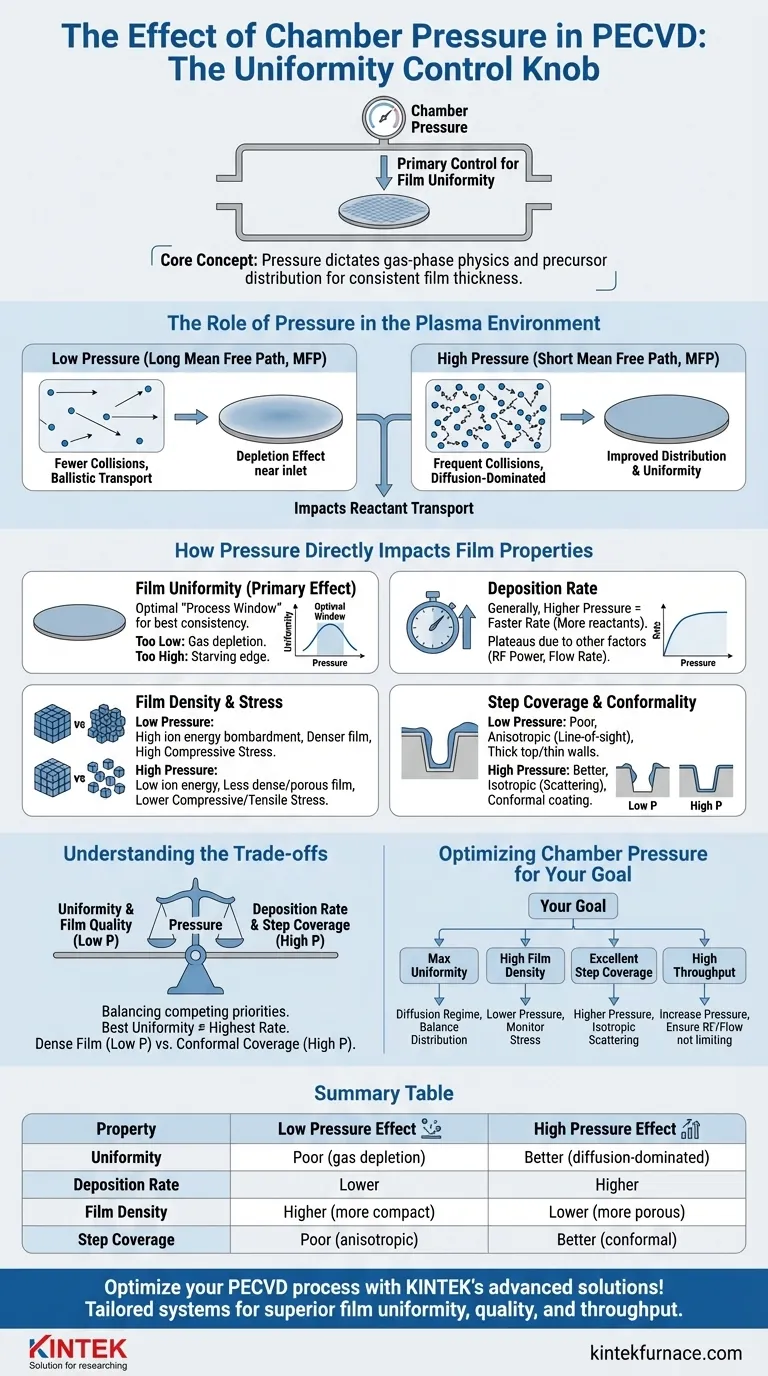

O Papel da Pressão no Ambiente de Plasma

Para entender como a pressão afeta o filme final, você deve primeiro entender como ela altera as condições dentro do próprio plasma. Todo o processo depende do comportamento das moléculas de gás e dos íons.

Caminho Livre Médio e Colisões

Caminho livre médio (MFP) é a distância média que uma partícula de gás percorre antes de colidir com outra. Este é o conceito mais importante governado pela pressão.

Em baixa pressão, a câmara tem menos moléculas de gás. Isso resulta em um longo caminho livre médio, o que significa que as partículas podem viajar mais longe sem colidir.

Em alta pressão, a câmara está lotada de moléculas de gás. Isso leva a um caminho livre médio curto e colisões frequentes entre as partículas.

Transporte e Distribuição de Reagentes

A pressão determina como os gases reagentes (precursores) chegam da entrada de gás até a superfície da bolacha.

Em baixas pressões, o transporte é "balístico" ou dominado por convecção. As moléculas de gás movem-se em linhas relativamente retas. Isso pode levar a um efeito de depleção, onde a área próxima à entrada de gás recebe um revestimento mais espesso do que as áreas mais distantes.

Em altas pressões, o caminho livre médio curto significa que o transporte é dominado pela difusão. Os reagentes se dispersam em todas as direções, o que pode equalizar sua distribuição e melhorar a uniformidade por toda a bolacha.

Como a Pressão Afeta Diretamente as Propriedades do Filme

As mudanças no ambiente de plasma têm consequências diretas e previsíveis nas características do filme depositado.

Uniformidade do Filme (O Efeito Principal)

Como afirmado, esta é a principal razão para otimizar a pressão. Geralmente, existe uma "janela de processo" ideal para a pressão que produz a melhor uniformidade.

Operar em pressão muito baixa pode causar não uniformidade devido à depleção de gás. Operar em pressão muito alta pode causar não uniformidade devido a efeitos de tempo de residência ou "privar" a borda da bolacha de reagentes.

Taxa de Deposição

Geralmente, uma pressão mais alta aumenta a taxa de deposição. Isso ocorre porque simplesmente há mais moléculas reagentes disponíveis na câmara para participar das reações de formação de filme.

No entanto, esse efeito atinge um platô. Em certo ponto, a taxa se tornará limitada por outros fatores, como potência de RF (a energia para decompor os precursores) ou a taxa de fluxo do precursor.

Densidade e Tensão do Filme

A pressão influencia fortemente a energia dos íons bombardeando o substrato, o que afeta a densidade do filme.

Em baixa pressão, o longo caminho livre médio permite que os íons acelerem e atinjam a superfície com alta energia. Esse bombardeio cria um filme mais denso e compacto, muitas vezes com alta tensão compressiva.

Em alta pressão, colisões frequentes fazem com que os íons percam energia antes de atingir a superfície. A deposição de baixa energia resultante produz um filme menos denso e mais poroso, com menor tensão compressiva ou até mesmo tensão de tração.

Cobertura de Degraus e Conformidade

A cobertura de degraus descreve quão bem um filme cobre a topografia de uma bolacha padronizada, como trincheiras ou vias.

A baixa pressão e seu fluxo de íons associado de alta energia e direcional levam a uma má cobertura de degraus. A deposição é altamente anisotrópica, ou "linha de visão", resultando em filme espesso nas superfícies superiores e filme muito fino nas paredes laterais.

A alta pressão promove a dispersão na fase gasosa, fazendo com que a chegada dos precursores do filme seja mais isotrópica (vindo de todos os ângulos). Isso melhora significativamente a cobertura de degraus e produz um revestimento mais conforme.

Entendendo as Trocas (Trade-offs)

Otimizar a pressão da câmara raramente se trata de maximizar um único parâmetro. É um exercício de gerenciamento de prioridades concorrentes.

Uniformidade vs. Taxa

A pressão que fornece a melhor uniformidade absoluta geralmente não é a pressão que oferece a maior taxa de deposição. Um engenheiro de processo deve equilibrar a necessidade de rendimento (taxa) com a especificação de consistência do filme (uniformidade).

Qualidade do Filme vs. Cobertura de Degraus

Um filme denso e duro (obtido em baixa pressão) é frequentemente desejável por suas propriedades protetoras. No entanto, essas mesmas condições de baixa pressão produzem má cobertura de degraus. Por outro lado, as condições de alta pressão necessárias para excelente conformidade podem produzir um filme de menor qualidade e menos denso.

A Janela de Processo Completa

A pressão não pode ser definida no vácuo. Seus efeitos estão profundamente interligados com a potência de RF, as taxas de fluxo de gás, a temperatura do substrato e a geometria da câmara. Uma mudança na pressão geralmente requer um ajuste correspondente em outros parâmetros para manter o processo centralizado em sua janela ideal.

Otimizando a Pressão da Câmara para Seu Objetivo

Sua escolha de pressão deve ser ditada pelo requisito principal do seu filme depositado.

- Se seu foco principal for a uniformidade máxima dentro da bolacha: Opere dentro do regime de pressão limitado pela difusão, equilibrando cuidadosamente a distribuição de reagentes sem privar a borda da bolacha.

- Se seu foco principal for alta densidade do filme e baixa taxa de corrosão (etch rate): Use uma pressão mais baixa para aumentar a energia dos íons e o bombardeio, mas monitore a tensão do filme para evitar rachaduras ou delaminação.

- Se seu foco principal for excelente cobertura de degraus em estruturas 3D: Use uma pressão mais alta para aumentar a dispersão na fase gasosa para um revestimento mais conforme.

- Se seu foco principal for alto rendimento (taxa de deposição): Aumente a pressão para fornecer mais reagentes, mas certifique-se de não estar limitado pela potência de RF ou pelo fluxo do precursor.

Em última análise, a pressão da câmara é uma das alavancas mais poderosas para controlar as propriedades finais do seu filme, exigindo um equilíbrio deliberado para alcançar seu objetivo de engenharia específico.

Tabela de Resumo:

| Propriedade | Efeito em Baixa Pressão | Efeito em Alta Pressão |

|---|---|---|

| Uniformidade | Ruim (depleção de gás) | Melhor (dominado pela difusão) |

| Taxa de Deposição | Mais baixa | Mais alta |

| Densidade do Filme | Mais alta (mais compacta) | Mais baixa (mais porosa) |

| Cobertura de Degraus | Ruim (anisotrópica) | Melhor (conforme) |

Otimize seu processo PECVD com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa profunda capacidade de personalização garante controle preciso sobre a pressão da câmara e outros parâmetros para uniformidade, qualidade e rendimento de filme superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados experimentais e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino