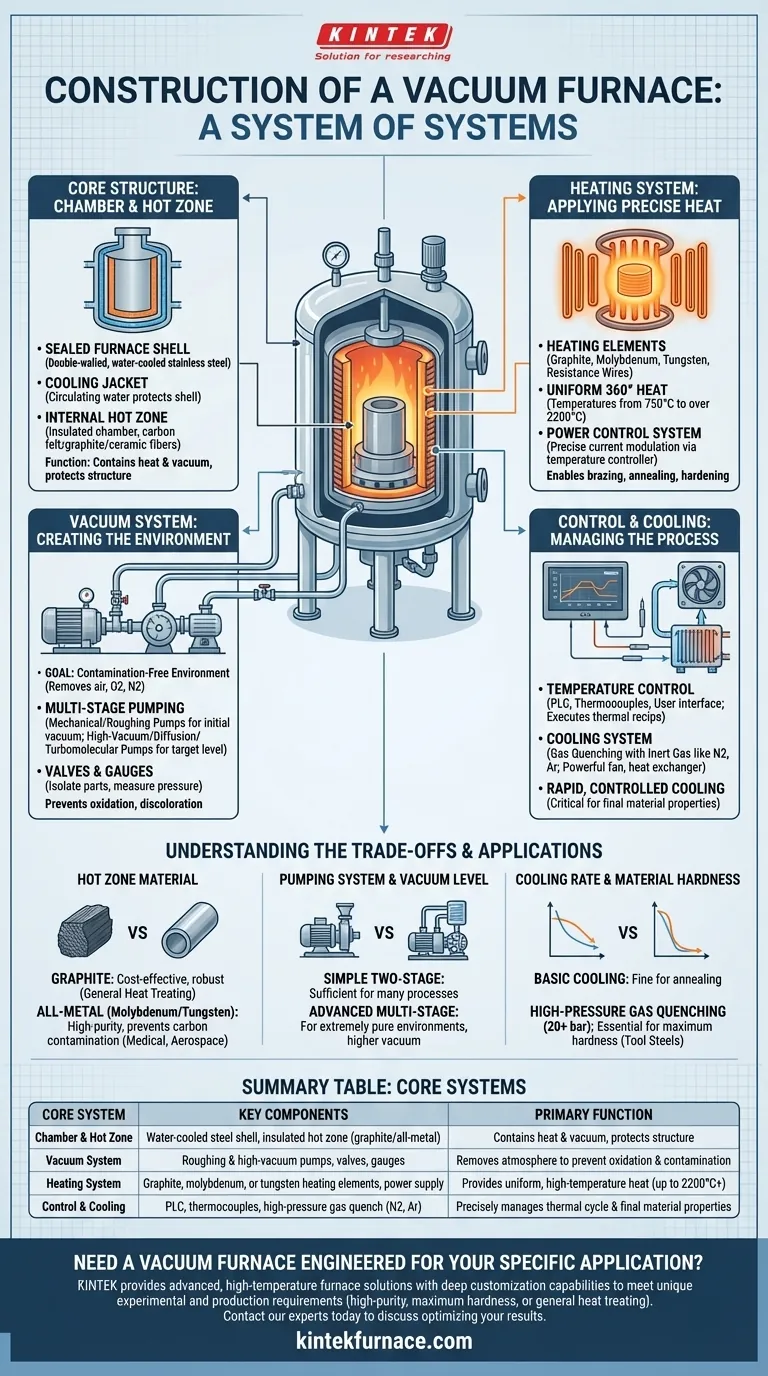

Em sua essência, um forno a vácuo é uma montagem de vários sistemas críticos e integrados. Estes são a câmara selada do forno (o vaso), um sistema de aquecimento interno, um sistema de vácuo para remover a atmosfera, um sistema de controle de temperatura para gerenciar o ciclo térmico e um sistema de resfriamento para finalizar as propriedades do material.

Um forno a vácuo é melhor compreendido não como um forno simples, mas como um sistema de sistemas. Sua função principal é criar um ambiente altamente controlado e livre de contaminação, primeiro removendo os gases atmosféricos e depois aplicando energia térmica precisa.

A Estrutura Central: Câmara e Zona Quente

A estrutura física de um forno a vácuo é projetada para contenção — tanto do vácuo quanto do calor intenso.

A Carcaça Selada do Forno

O corpo externo, frequentemente chamado de câmara de vácuo ou vaso, é a barreira primária contra a atmosfera externa. Geralmente é uma estrutura de parede dupla fabricada em aço de alta resistência ou aço inoxidável.

A água circula dentro dessas paredes duplas, formando uma camisa de resfriamento. Este recurso vital mantém o exterior da carcaça do forno frio e protege as vedações, a instrumentação e a integridade estrutural do vaso contra as temperaturas internas extremas.

A Zona Quente Interna

Dentro do vaso resfriado fica a zona quente. Esta é a câmara isolada onde o aquecimento realmente ocorre. Seu propósito é conter a energia térmica e direcioná-la eficientemente para a peça de trabalho.

O isolamento da zona quente é feito de materiais como feltro de carbono de alta qualidade, papel de grafite ou fibras cerâmicas. Este isolamento impede que o calor imenso atinja e danifique a carcaça do forno resfriada a água.

Criando o Vácuo: O Sistema de Bombeamento

O sistema de vácuo é o que diferencia um forno a vácuo de qualquer outro tipo de forno. Sua única finalidade é remover o ar e outros gases da câmara antes e durante o processo de aquecimento.

O Objetivo: Um Ambiente Livre de Contaminação

Ao remover os gases atmosféricos — principalmente oxigênio e nitrogênio — o forno evita a oxidação, descoloração e outras reações superficiais que de outra forma ocorreriam em altas temperaturas. Isso permite o processamento limpo e brilhante de metais e outros materiais.

O Mecanismo de Bombeamento

Criar um vácuo elevado é um processo de múltiplos estágios. O sistema geralmente consiste em:

- Bombas Mecânicas (Bombas de Pré-vácuo): Estas bombas fazem o trabalho inicial, removendo a grande maioria do ar da câmara para atingir um vácuo "grosso".

- Bombas de Alto Vácuo (Bombas de Difusão ou Turbomoleculares): Depois que a bomba de pré-vácuo termina seu trabalho, uma bomba secundária assume para remover as moléculas restantes e atingir o nível de alto vácuo desejado.

- Válvulas e Manômetros: Uma série de válvulas isola diferentes partes do sistema, enquanto os manômetros de vácuo fornecem a medição crítica e o feedback para o controle do processo.

Aplicando Calor: O Sistema de Aquecimento

O sistema de aquecimento gera a energia térmica necessária para processos como brasagem, recozimento ou têmpera.

Elementos de Aquecimento

Os elementos de aquecimento são posicionados dentro da zona quente para fornecer calor uniforme de 360 graus à carga de trabalho. O material usado para esses elementos depende da temperatura máxima necessária e do ambiente químico.

Materiais comuns incluem grafite, molibdênio, tungstênio ou fios resistivos especializados. Estes podem atingir temperaturas que variam de 750°C a mais de 2200°C (1382°F a 3992°F).

O Sistema de Controle de Energia

Esses elementos são alimentados por uma fonte de alimentação dedicada. Este sistema, regido pelo controlador de temperatura principal, modula precisamente a corrente elétrica para os elementos para controlar a taxa de aquecimento e manter uma temperatura estável.

Gerenciando o Processo: Controle e Resfriamento

Os sistemas de controle e resfriamento são responsáveis por executar o perfil térmico desejado e alcançar as propriedades finais do material.

O Sistema de Controle de Temperatura

Este é o cérebro do forno. Consiste em termopares (sensores de temperatura), um controlador lógico programável (CLP) e uma interface de usuário. Ele executa a receita pré-programada, controlando as taxas de aquecimento, os tempos de permanência (soaks) e a iniciação do ciclo de resfriamento.

O Sistema de Resfriamento

O resfriamento controlado é tão importante quanto o aquecimento. Um forno a vácuo moderno usa um sistema de têmpera a gás para resfriamento rápido.

Após o ciclo de aquecimento, a câmara é reabastecida sob pressão com um gás inerte como nitrogênio ou argônio. Um ventilador potente circula este gás através da zona quente e sobre um trocador de calor (tipicamente resfriado a água), removendo rápida e uniformemente o calor da peça de trabalho.

Compreendendo as Compensações (Trade-offs)

A construção específica de um forno envolve escolhas que impactam diretamente seu desempenho, custo e adequação para certas aplicações.

Zonas Quentes de Grafite vs. Todas as Ligas Metálicas

Um forno com uma zona quente de grafite (elementos de grafite e isolamento de feltro de carbono) é um cavalo de batalha robusto e econômico para a maioria das aplicações de tratamento térmico.

No entanto, para aplicações extremamente sensíveis ou de alta pureza, como implantes médicos ou componentes aeroespaciais, é necessária uma zona quente totalmente metálica (usando molibdênio ou tungstênio). Esta construção evita qualquer possibilidade de transferência de carbono dos elementos do forno para a peça de trabalho.

Sistema de Bombeamento e Nível de Vácuo

O nível de vácuo exigido dita a complexidade do sistema de bombeamento. Um sistema simples de dois estágios é suficiente para muitos processos. No entanto, aplicações que exigem um ambiente extremamente puro precisarão de um sistema multifásico mais avançado e caro com bombas turbomoleculares ou de difusão para atingir um vácuo mais alto.

Taxa de Resfriamento e Dureza do Material

A velocidade do processo de resfriamento é uma variável crítica. Um forno com um sistema de resfriamento básico é bom para recozimento. Mas para processos de têmpera que exigem estruturas metalúrgicas específicas, um sistema de têmpera a gás de alta pressão (20 bar ou superior) é essencial para atingir as taxas de resfriamento necessárias.

Escolhendo a Construção Certa para Sua Aplicação

A construção ideal do forno é ditada inteiramente pelo seu objetivo final.

- Se seu foco principal é o tratamento térmico geral (recozimento, alívio de tensões): Um forno padrão com uma zona quente de grafite e um sistema de bombeamento básico de dois estágios é uma escolha confiável e econômica.

- Se seu foco principal é o processamento de alta pureza (médico, aeroespacial): Uma zona quente totalmente metálica é inegociável para evitar contaminação por carbono, e um sistema de bombeamento de alto vácuo é fundamental.

- Se seu foco principal é atingir a dureza máxima (aços ferramenta): A construção deve incluir um sistema de têmpera a gás de alta pressão capaz de resfriamento rápido e controlado.

Compreender como esses sistemas centrais interagem é a chave para selecionar ou operar um forno a vácuo que atenda precisamente aos seus objetivos de processamento de materiais.

Tabela de Resumo:

| Sistema Essencial | Componentes Principais | Função Primária |

|---|---|---|

| Câmara e Zona Quente | Carcaça de aço resfriada a água, zona quente isolada (grafite/metal) | Contém calor e vácuo, protege a estrutura |

| Sistema de Vácuo | Bombas de pré-vácuo e alto vácuo, válvulas, manômetros | Remove a atmosfera para prevenir oxidação e contaminação |

| Sistema de Aquecimento | Elementos de aquecimento de grafite, molibdênio ou tungstênio, fonte de alimentação | Fornece calor uniforme e de alta temperatura (até 2200°C+) |

| Controle e Resfriamento | CLP, termopares, têmpera a gás de alta pressão (N2, Ar) | Gerencia precisamente o ciclo térmico e as propriedades finais do material |

Precisa de um Forno a Vácuo Projetado para Sua Aplicação Específica?

Se sua prioridade é o processamento de alta pureza para componentes médicos/aeroespaciais, atingir a dureza máxima em aços ferramenta ou tratamento térmico geral confiável, a construção precisa do seu forno é fundamental.

A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossas capacidades de personalização profundas nos permitem adaptar fornos a vácuo — incluindo o material da zona quente, o sistema de bombeamento e a capacidade de resfriamento — para atender precisamente aos seus requisitos exclusivos de experimentação e produção.

Fale com nossos especialistas hoje mesmo para discutir como podemos construir um sistema de forno a vácuo para otimizar seus resultados.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior