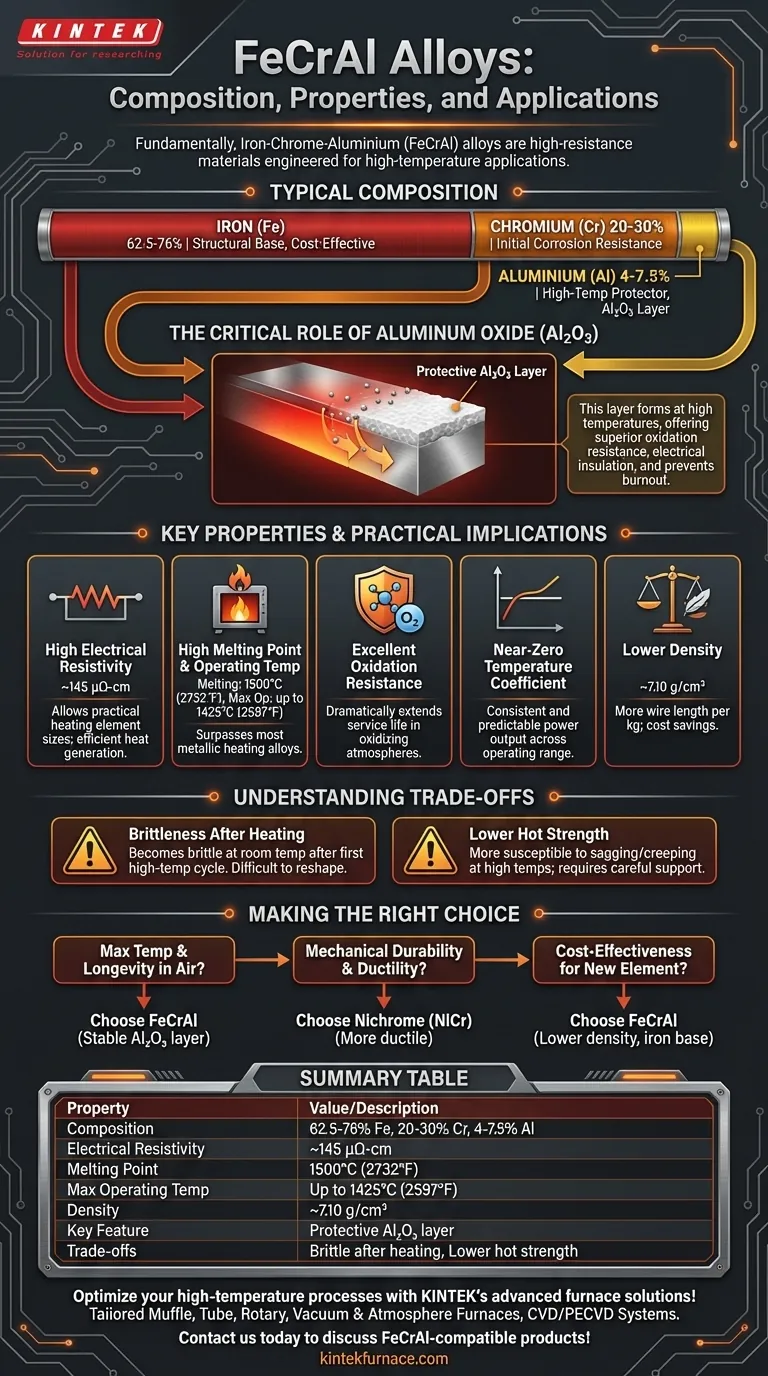

Fundamentalmente, as ligas de Ferro-Cromo-Alumínio (FeCrAl) são uma família de materiais de alta resistência especificamente projetados para aplicações de alta temperatura. Sua composição típica é 62,5-76% Ferro (Fe), 20-30% Cromo (Cr) e 4-7,5% Alumínio (Al). Esta combinação específica confere-lhes as propriedades de destaque: resistividade elétrica extremamente alta, alto ponto de fusão e resistência de classe mundial à oxidação em temperaturas elevadas.

A característica definidora das ligas FeCrAl não é apenas a sua alta resistência, mas a formação de uma camada estável e protetora de óxido de alumínio em altas temperaturas. Esta camada é a chave para o seu desempenho superior e longevidade em ambientes de aquecimento elétrico agressivos.

O Papel de Cada Elemento

Para entender o FeCrAl, você precisa entender como seus três componentes principais trabalham juntos. Cada elemento desempenha um papel distinto e crítico no desempenho geral da liga.

Ferro (Fe): A Base Estrutural

O ferro serve como a matriz primária da liga. Sendo o elemento mais abundante, ele fornece a base estrutural e é uma razão chave para a relação custo-benefício do FeCrAl em comparação com alternativas à base de níquel.

Cromo (Cr): Resistência Inicial à Corrosão

O cromo é essencial para fornecer resistência geral à corrosão e oxidação, particularmente em temperaturas mais baixas. Ele forma prontamente uma camada passiva de óxido de cromo que protege a liga do seu ambiente.

Alumínio (Al): O Protetor de Alta Temperatura

O alumínio é o elemento mais importante para o desempenho em altas temperaturas. Quando aquecido, o alumínio migra para a superfície e oxida, formando uma camada fina, densa e altamente aderente de óxido de alumínio (Al₂O₃), também conhecida como alumina.

Esta camada de alumina é quimicamente estável, eletricamente isolante e possui um ponto de fusão muito alto. É esta "pele" protetora autorreparável que impede que a liga subjacente se queime na presença de oxigênio em temperaturas extremas.

Propriedades Chave e Suas Implicações Práticas

A composição do FeCrAl traduz-se diretamente em um conjunto de propriedades que o tornam ideal para desafios de engenharia específicos, principalmente no campo do aquecimento elétrico.

Alta Resistividade Elétrica

O FeCrAl exibe uma resistividade muito alta de aproximadamente 145 μΩ-cm. Para um elemento de aquecimento, isso é crucial. Permite que um componente de tamanho e comprimento práticos gere calor significativo (governada pela fórmula P = I²R) sem exigir corrente excessivamente alta.

Alto Ponto de Fusão e Temperatura de Operação

Com um ponto de fusão de 1500°C (2732°F), a liga pode operar em temperaturas muito altas. Mais importante, a camada estável de alumina permite uma temperatura máxima de operação contínua de até 1425°C (2597°F) para alguns graus, superando a maioria das outras ligas metálicas de aquecimento.

Excelente Resistência à Oxidação

Como mencionado, esta é a característica de destaque do FeCrAl. A camada de Al₂O₃ fornece proteção excepcional em atmosferas oxidantes (como o ar aberto), estendendo drasticamente a vida útil dos elementos de aquecimento em fornos, estufas e eletrodomésticos.

Coeficiente de Temperatura Próximo de Zero

Esta propriedade significa que a resistência da liga não muda significativamente à medida que sua temperatura aumenta. Esta estabilidade garante uma saída de potência previsível e consistente do elemento de aquecimento em toda a sua faixa de operação.

Menor Densidade

O FeCrAl tem uma gravidade específica de cerca de 7,10 g/cm³. Isso é notavelmente menos denso do que as ligas concorrentes de níquel-cromo (Nichrome). Para os projetistas, isso significa que você obtém mais comprimento de fio por quilograma, o que pode resultar em uma economia significativa de custo de material para um determinado projeto.

Compreendendo as Compensações (Trade-offs)

Nenhum material é perfeito. Reconhecer as limitações do FeCrAl é fundamental para a aplicação e projeto corretos.

Fragilidade Após Aquecimento

Após o seu primeiro ciclo de aquecimento de alta temperatura, o FeCrAl sofre um crescimento de grão que o torna frágil à temperatura ambiente. Embora permaneça funcional em altas temperaturas, ele não pode ser facilmente dobrado, remodelado ou reparado após o resfriamento sem risco de fratura.

Menor Resistência a Quente

Em comparação com ligas à base de níquel como o Nichrome, o FeCrAl pode ter menor resistência mecânica nas suas temperaturas de operação mais elevadas. Isso o torna mais suscetível a deformação ou "fluência" sob seu próprio peso e requer suporte mecânico cuidadoso em projetos de fornos.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de material depende inteiramente das demandas específicas do seu projeto.

- Se o seu foco principal é a temperatura máxima de operação e longevidade no ar: O FeCrAl é frequentemente a escolha superior devido à sua camada protetora de óxido de alumínio altamente estável.

- Se o seu foco principal é a durabilidade mecânica e ductilidade após o uso: As ligas de Nichrome (NiCr) podem ser uma opção melhor, pois permanecem mais dúcteis e são menos propensas à fluência em altas temperaturas.

- Se o seu foco principal é a relação custo-benefício para um novo elemento de aquecimento: A menor densidade e a base de ferro do FeCrAl podem proporcionar uma vantagem de custo significativa em relação às alternativas à base de níquel.

Em última análise, entender o papel do alumínio na criação de sua camada de óxido protetora é a chave para alavancar efetivamente as capacidades exclusivas do FeCrAl.

Tabela de Resumo:

| Propriedade | Valor / Descrição |

|---|---|

| Composição | 62,5-76% Fe, 20-30% Cr, 4-7,5% Al |

| Resistividade Elétrica | ~145 μΩ-cm |

| Ponto de Fusão | 1500°C (2732°F) |

| Temperatura Máxima de Operação | Até 1425°C (2597°F) |

| Densidade | ~7,10 g/cm³ |

| Característica Principal | Forma camada protetora de Al₂O₃ para resistência à oxidação |

| Compensações | Frágil após aquecimento, menor resistência a quente vs. ligas NiCr |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a durabilidade. Entre em contato conosco hoje para discutir como nossos produtos compatíveis com FeCrAl podem elevar sua pesquisa e aplicações industriais!

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- O que causa o lascamento (spalling) em elementos de aquecimento de MoSi2 e como isso pode ser resolvido? Evite Danos e Prolongue a Vida Útil do Elemento

- Quais são os principais benefícios dos elementos de aquecimento de molibdênio? Desbloqueie a Confiabilidade em Temperaturas Extremas

- Quais são as vantagens dos elementos de aquecimento de MoSi2 em termos de eficiência? Maximize a velocidade do processo de alta temperatura e a economia de energia

- Por que os dispositivos auxiliares de fonte de calor não-carbono são necessários para a compensação do campo de temperatura na metalurgia do hidrogênio?

- Por que um substrato cerâmico com um dispositivo de aquecimento integrado é necessário para sensores de amônia GaS? Garanta testes precisos

- Qual é a importância de usar um par de termopares de alta precisão ao fundir a liga de alumínio 6063? Guia de Especialista

- Quais são os componentes centrais de um elemento de aquecimento? Domine o Design para Geração Eficiente de Calor

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas