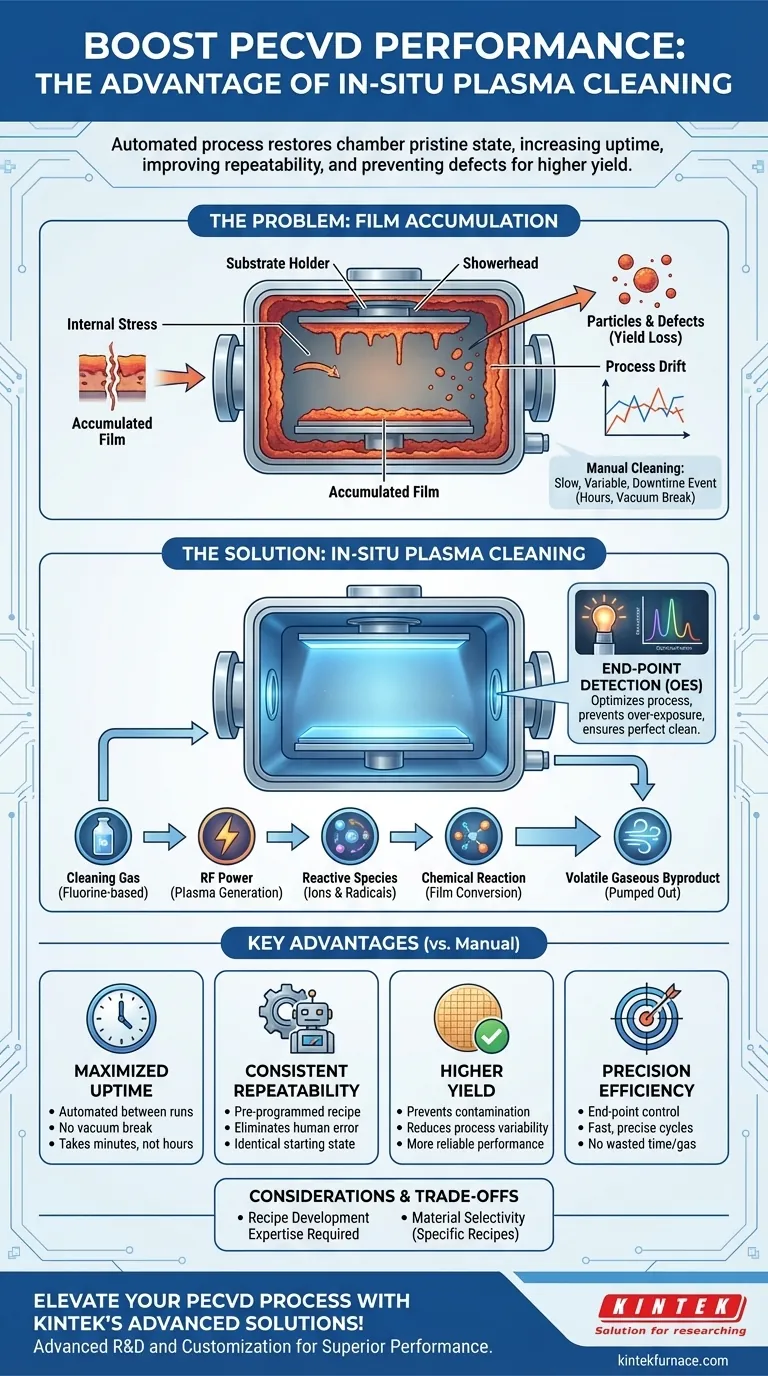

Em sua essência, a principal vantagem da limpeza por plasma in-situ num sistema de Deposição Química a Vapor Aprimorada por Plasma (PECVD) é a sua capacidade de restaurar a câmara a um estado consistente e imaculado sem intervenção manual. Este processo automatizado aumenta significativamente o tempo de atividade do equipamento, melhora a repetibilidade do processo e previne defeitos causados pela acumulação de filme, traduzindo-se diretamente em maior rendimento e desempenho de dispositivo mais fiável.

A limpeza por plasma não é meramente uma tarefa de manutenção; é uma estratégia crítica de controlo de processo. Transforma o ato variável e demorado da limpeza manual num passo rápido, repetível e automatizado que é fundamental para alcançar uma fabricação estável e de alto volume.

Porquê a Limpeza da Câmara é Inegociável em PECVD

Para entender o valor da limpeza por plasma, deve primeiro entender o problema que ela resolve. O processo PECVD é projetado para construir filmes finos num substrato, mas inevitavelmente deposita esse mesmo material em todas as superfícies internas da câmara, incluindo as paredes, o chuveiro e o suporte do substrato.

O Problema da Acumulação de Filmes

A cada ciclo de deposição, camadas de material acumulam-se no hardware da câmara. Este filme acumulado desenvolve tensão interna. Eventualmente, essa tensão torna-se muito grande, e o material racha e descama para o ambiente da câmara.

O Impacto na Estabilidade do Processo e no Rendimento

Estas partículas flutuantes são uma fonte primária de defeitos. Se caírem numa bolacha durante a deposição, podem arruinar o dispositivo que está a ser fabricado.

Além disso, o acúmulo altera as propriedades térmicas e elétricas da própria câmara. Esta "deriva do processo" altera as condições do plasma de um ciclo para o outro, tornando a deposição consistente do filme impossível e levando a resultados imprevisíveis e rendimentos mais baixos.

Como Funciona a Limpeza por Plasma: Uma Solução In-Situ

A limpeza por plasma aborda este desafio usando a própria capacidade de geração de plasma do sistema para remover os depósitos de filme indesejados das paredes da câmara. É um processo in-situ, o que significa que ocorre dentro da câmara de vácuo selada entre os ciclos de deposição.

Invertendo a Deposição

Pense na limpeza por plasma como o inverso da deposição. Em vez de gases precursores que constroem um filme sólido, um gás de limpeza (como um composto à base de flúor) é introduzido na câmara.

A potência RF do sistema energiza este gás, criando um plasma preenchido com espécies reativas (iões e radicais) altamente reativas. Estas espécies reagem com o filme sólido depositado nas paredes da câmara, convertendo-o num subproduto gasoso volátil que é removido com segurança pela bomba de vácuo.

O Papel Crítico da Deteção de Ponto Final

Sistemas modernos usam controlo de ponto final para otimizar este processo. Um espectrómetro de emissão ótica (OES) monitoriza a luz, ou "brilho", emitida pelo plasma.

Os subprodutos químicos da reação de limpeza têm uma assinatura espectral única. Quando o filme indesejado é totalmente removido, esses subprodutos desaparecem e a assinatura luminosa do plasma muda. O OES deteta essa mudança e interrompe automaticamente o processo de limpeza, garantindo uma câmara perfeitamente limpa sem desperdiçar tempo ou gás e evitando danos aos componentes da câmara por exposição excessiva ao plasma.

Compreendendo as Trocas: Plasma vs. Limpeza Manual

Embora altamente eficaz, é importante ver a limpeza por plasma no contexto da sua alternativa: uma limpeza manual "húmida".

Vantagem: Tempo de Atividade e Produção

Uma limpeza manual é um evento de inatividade significativo. A câmara deve ser arrefecida, ventilada para a atmosfera, aberta fisicamente, esfregada por um técnico e depois bombeada novamente para vácuo. Isso pode levar horas.

Em contraste, uma limpeza de plasma automatizada geralmente leva apenas minutos e ocorre entre as execuções da bolacha sem nunca quebrar o vácuo. Isso maximiza o tempo de atividade do equipamento e o rendimento das bolachas.

Vantagem: Consistência e Repetibilidade

A limpeza manual é inerentemente variável, dependendo da diligência do técnico. A limpeza por plasma é uma receita pré-programada executada precisamente pela máquina todas as vezes, eliminando o erro humano e garantindo que a câmara comece num estado idêntico antes de cada deposição. Esta repetibilidade é essencial para o controlo do processo.

Limitação: Desenvolvimento de Processos

O desenvolvimento de uma receita robusta de limpeza por plasma exige experiência. A escolha do gás de limpeza, níveis de potência e pressão deve ser cuidadosamente projetada para remover eficientemente o filme alvo sem danificar os componentes internos da câmara. Uma receita mal projetada pode ser ineficaz ou destrutiva.

Armadilha: Seletividade de Material

Uma receita de limpeza por plasma é altamente seletiva para um material específico. Uma receita projetada para remover nitreto de silício, por exemplo, pode ser ineficaz contra dióxido de silício ou outros filmes. A execução de vários processos na mesma câmara pode exigir o desenvolvimento e validação de várias receitas de limpeza para gerenciar resíduos.

Tomando a Decisão Certa para o Seu Objetivo

Integrar um processo de limpeza por plasma exige que seja tratado com a mesma seriedade que a própria receita de deposição.

- Se o seu foco principal é a fabricação de alto volume: A limpeza por plasma automatizada in-situ com controlo de ponto final é inegociável para maximizar o tempo de atividade, garantir a estabilidade do processo e alcançar altos rendimentos.

- Se o seu foco principal é pesquisa e desenvolvimento: Embora limpezas manuais pouco frequentes possam ser suficientes inicialmente, desenvolver uma receita de limpeza por plasma validada é crucial para estabelecer uma linha de base repetível e garantir que os seus resultados experimentais sejam consistentes.

- Se o seu foco principal é o controlo do processo: A utilização da deteção de ponto final é a única maneira de garantir que a câmara seja devolvida a um estado limpo e conhecido antes de cada execução, o que é a base de um processo estável.

Em última análise, ver a limpeza da câmara não como trabalho de limpeza, mas como o primeiro passo crítico do seu processo de deposição é a chave para dominar o PECVD.

Tabela Resumo:

| Aspeto | Vantagem da Limpeza por Plasma |

|---|---|

| Tempo de Atividade | Aumenta ao automatizar a limpeza entre execuções sem quebrar o vácuo |

| Repetibilidade | Garante um estado consistente da câmara, reduzindo a deriva do processo e os defeitos |

| Rendimento | Melhora ao prevenir a contaminação por partículas e a variabilidade do processo |

| Eficiência | Usa deteção de ponto final para ciclos de limpeza precisos e rápidos |

Eleve o seu processo PECVD com as soluções avançadas da KINTEK! Aproveitando uma excecional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera. A nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais únicas, garantindo maior tempo de atividade, repetibilidade e rendimento. Contacte-nos hoje para discutir como podemos otimizar a sua configuração para um desempenho e fiabilidade superiores!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório