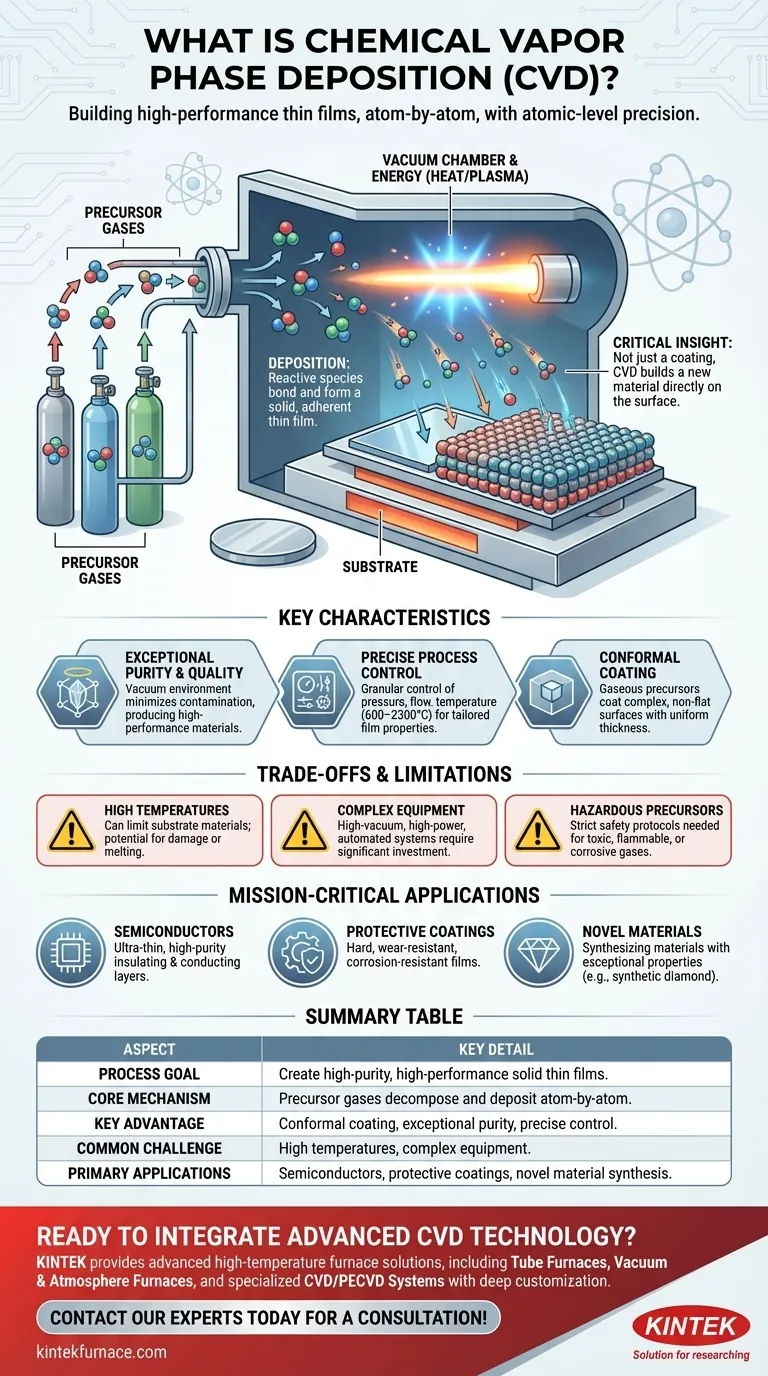

Em essência, a Deposição Química de Vapor (CVD) é um processo de fabricação altamente controlado usado para criar filmes finos sólidos excepcionalmente puros e de alto desempenho. Funciona introduzindo gases reativos, conhecidos como precursores, numa câmara de vácuo onde reagem e se decompõem, depositando uma camada sólida átomo por átomo sobre um objeto alvo ou substrato.

A percepção crítica não é apenas que a CVD cria um revestimento, mas que ela constrói uma nova camada de material diretamente em uma superfície com precisão em nível atômico. Este método é fundamental para a produção de materiais de alta pureza e alto desempenho exigidos para eletrônicos avançados e outras aplicações exigentes.

O Mecanismo Central: Do Gás ao Filme Sólido

Para entender a CVD, é melhor dividi-la em suas etapas fundamentais. Todo o processo ocorre dentro de uma câmara selada de baixa pressão para garantir pureza absoluta.

Introdução dos Precursores

O processo começa alimentando gases voláteis específicos, ou precursores, na câmara de vácuo. Esses gases contêm os elementos químicos que comporão o filme sólido final.

O Papel da Energia e do Vácuo

A câmara é mantida sob um alto vácuo, que remove contaminantes atmosféricos indesejados que poderiam comprometer a qualidade do filme. A energia, tipicamente na forma de calor elevado ou descarga de plasma, é então aplicada. Essa energia decompõe os gases precursores em espécies químicas altamente reativas.

Deposição no Substrato

Essas espécies reativas então viajam para a superfície mais fria do objeto alvo, conhecido como substrato. Elas se depositam nesta superfície e se ligam a ela, formando um filme sólido estável, não volátil. Essa deposição ocorre molécula por molécula, criando uma camada densa, uniforme e altamente aderente.

Características Principais do Processo CVD

A CVD é valorizada por uma combinação única de características que a tornam indispensável na fabricação de alta tecnologia.

Pureza e Qualidade Excepcionais

Como o processo ocorre em vácuo, o vazamento da atmosfera é minimizado. Isso, combinado com um reator bem projetado, evita a contaminação e resulta na produção de materiais sólidos de alta qualidade e alto desempenho.

Controle Preciso do Processo

Os sistemas CVD modernos oferecem controle granular sobre variáveis-chave. Parâmetros como a pressão de trabalho, as taxas de fluxo de gás e a temperatura (que pode variar de 600 a 2300°C) podem ser gerenciados com precisão. Isso permite que os engenheiros ajustem a taxa de crescimento, a espessura e as propriedades finais do filme.

Capacidade de Revestimento Conformado

Como os precursores estão em estado gasoso, eles podem penetrar e revestir superfícies complexas e não planas com uma espessura uniforme. Essa capacidade de criar um revestimento conformado é uma vantagem significativa sobre métodos de deposição de linha de visão, como a pulverização catódica (sputtering).

Compreendendo as Vantagens e Limitações

Embora poderosa, a CVD não é uma solução universal. Compreender seus desafios inerentes é fundamental para sua aplicação adequada.

Requisitos de Alta Temperatura

Muitos processos CVD exigem temperaturas muito altas para decompor os gases precursores. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois alguns podem não ser capazes de suportar o calor sem serem danificados ou derreterem.

Equipamento Complexo e Caro

Os sistemas CVD são peças de maquinário sofisticadas. Eles exigem bombas de alto vácuo, sistemas precisos de manuseio de gás, fontes de energia de alta potência e, frequentemente, controles totalmente automatizados. Essa complexidade resulta em um alto investimento inicial e um custo significativo de manutenção.

Uso de Precursores Perigosos

Os gases usados como precursores são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança rigorosos, equipamentos de manuseio especializados e sistemas de tratamento de gases de exaustão, aumentando a complexidade operacional e o custo.

Onde a CVD é Crítica para a Missão

A escolha de usar CVD é impulsionada pela necessidade de desempenho que outros métodos não conseguem alcançar. Sua aplicação depende inteiramente do objetivo final.

- Se o seu foco principal é a fabricação de semicondutores avançados: A CVD é inegociável para depositar as camadas isolantes e condutoras ultrafinas e de alta pureza que formam a base dos microchips.

- Se o seu foco principal é a criação de revestimentos protetores duráveis: A CVD é usada para aplicar filmes duros, resistentes ao desgaste e à corrosão em tudo, desde sensores automotivos até eletrônicos de consumo.

- Se o seu foco principal é o desenvolvimento de novos materiais: A CVD é uma ferramenta de pesquisa fundamental usada para sintetizar materiais com propriedades excepcionais, como a criação de filmes de diamante sintético para uso industrial ou óptico.

A Deposição Química de Vapor é uma tecnologia fundamental para a construção de materiais de alto desempenho que impulsionam a inovação moderna.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Objetivo do Processo | Criar filmes finos sólidos de alta pureza e alto desempenho. |

| Mecanismo Central | Gases reativos (precursores) se decompõem em uma câmara de vácuo e depositam uma camada sólida átomo por átomo em um substrato. |

| Principal Vantagem | Revestimento conformado de formas complexas com pureza excepcional e controle preciso. |

| Desafio Comum | Frequentemente requer altas temperaturas e equipamentos complexos e caros. |

| Aplicações Primárias | Fabricação de semicondutores, revestimentos protetores duráveis, síntese de novos materiais (por exemplo, diamante sintético). |

Pronto para Integrar a Tecnologia CVD Avançada em Sua Pesquisa?

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD especializados, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos para deposição de filmes finos.

Vamos discutir como nossas soluções podem aprimorar seus processos de síntese e revestimento de materiais. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas