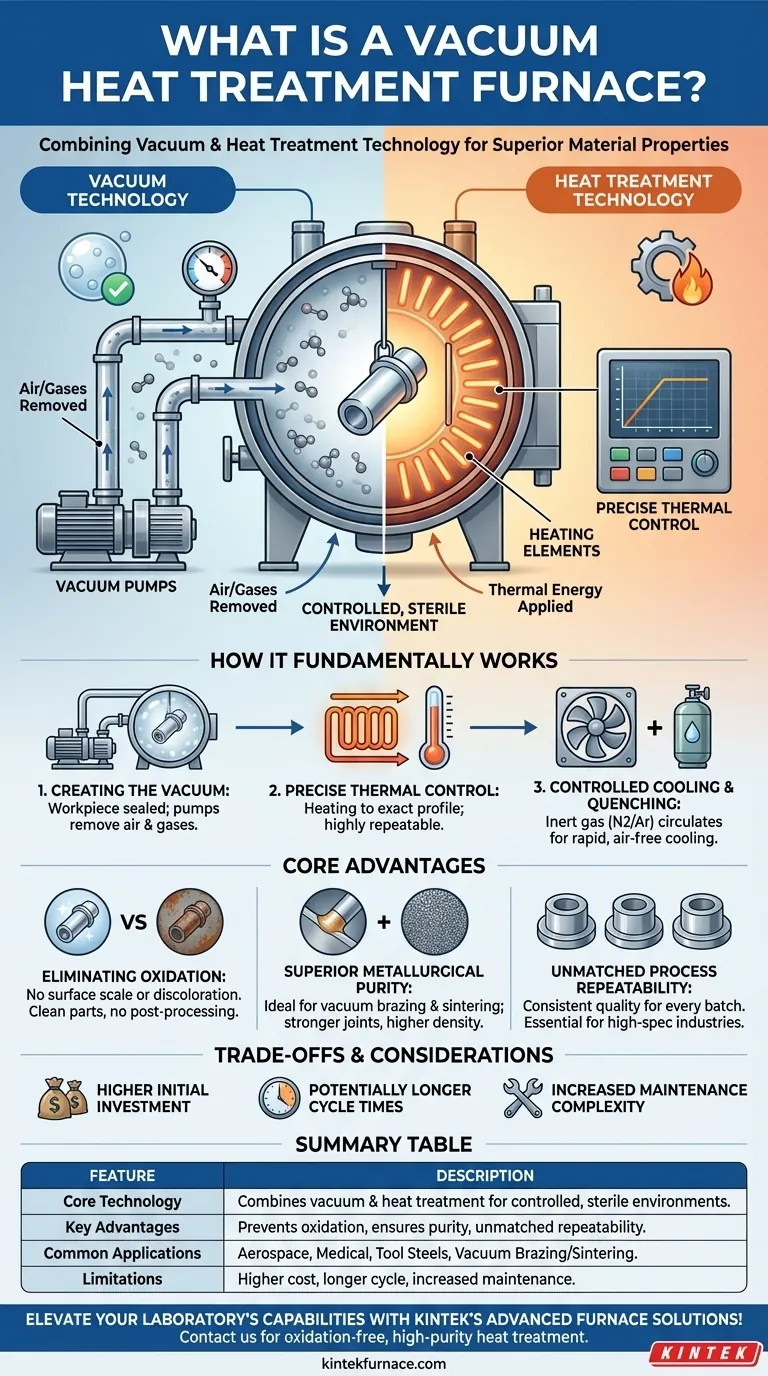

Em sua essência, um forno de tratamento térmico a vácuo é um equipamento térmico especializado que aquece materiais a temperaturas precisas dentro de uma câmara selada a vácuo. Ele consegue isso combinando fundamentalmente dois campos distintos: tecnologia de vácuo e tecnologia de tratamento térmico. Essa fusão permite que processos metalúrgicos ocorram em um ambiente livre de ar e outros gases atmosféricos, prevenindo reações químicas indesejadas como a oxidação.

O propósito essencial de um forno a vácuo não é apenas aquecer o material, mas controlar o ambiente em que ele é aquecido. Ao remover a atmosfera, ele permite um nível de pureza, precisão e controle de processo que é impossível de alcançar com fornos convencionais de ar aberto ou atmosfera.

Como um Forno a Vácuo Funciona Fundamentalmente

Um forno a vácuo opera com base no princípio de criar um ambiente controlado e estéril antes de aplicar energia térmica. Isso é gerenciado por vários sistemas interconectados trabalhando em conjunto.

Criando o Vácuo

O processo começa colocando a peça de trabalho dentro da câmara de vácuo e vedando-a. Um sistema de potentes bombas de vácuo então é ativado para remover o ar e outras moléculas gasosas da câmara, criando um ambiente de baixa pressão.

Esta etapa é crítica porque elimina oxigênio, vapor d'água e outros potenciais contaminantes que, de outra forma, reagiriam com o material em altas temperaturas.

Controle Térmico Preciso

Uma vez atingido o nível de vácuo desejado, os elementos de aquecimento dentro do forno energizam. Um sofisticado sistema de controle de temperatura gerencia precisamente a taxa de aquecimento, a temperatura de manutenção e a duração do ciclo.

Isso garante que o material seja submetido ao perfil térmico exato necessário para a transformação metalúrgica pretendida, proporcionando resultados altamente repetíveis e estáveis.

Resfriamento e Têmpera Controlados

Após a conclusão do ciclo de aquecimento, o material deve ser resfriado. Os fornos a vácuo geralmente incluem sistemas de resfriamento avançados que podem circular gases inertes como nitrogênio ou argônio em alta pressão para resfriar rapidamente a peça de trabalho.

Este processo, conhecido como têmpera a gás, permite o endurecimento e outras transformações sem nunca expor a peça ao ar aberto.

A Vantagem Principal: Por Que Operar em Vácuo?

Usar o vácuo como ambiente de processamento oferece vantagens distintas sobre o tratamento térmico tradicional baseado em atmosfera, impactando diretamente a qualidade e as propriedades do produto final.

Eliminando Oxidação e Contaminação

O benefício mais significativo é a prevenção da oxidação. Sem oxigênio, os materiais não formam uma camada de escama ou descoloração em sua superfície, mesmo em temperaturas extremas. Isso resulta em peças brilhantes e limpas diretamente do forno.

Isso elimina a necessidade de etapas de pós-processamento, como jateamento ou limpeza química, economizando tempo e custo.

Alcançando Pureza Metalúrgica Superior

Um ambiente a vácuo é inerentemente puro. Isso o torna ideal para processos como brasagem a vácuo, onde juntas fortes e limpas podem ser formadas sem o uso de fluxo corrosivo.

Da mesma forma, em aplicações de sinterização, o vácuo previne gases aprisionados, levando a componentes de maior densidade com porosidade mínima e resistência mecânica superior.

Repetibilidade de Processo Incomparável

Como o ambiente do forno é meticulosamente controlado – do nível de vácuo ao perfil térmico – todo o processo é altamente previsível e repetível. Cada lote pode ser processado sob condições idênticas, garantindo qualidade consistente.

Isso é crítico para indústrias de alta especificação, como aeroespacial, médica e fabricação de ferramentas, onde a consistência peça a peça é inegociável.

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é a solução universal para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial

Os fornos a vácuo são máquinas complexas que envolvem bombas, selos e sistemas de controle sofisticados. Isso resulta em um custo inicial de equipamento significativamente maior em comparação com fornos atmosféricos mais simples.

Tempos de Ciclo Potencialmente Mais Longos

A necessidade de bombear a câmara até um vácuo profundo adiciona tempo ao início de cada ciclo. Para peças de alto volume e baixa margem, isso pode impactar a produtividade geral.

Complexidade de Manutenção Aumentada

As bombas de vácuo, os selos da câmara e a instrumentação exigem conhecimento especializado e um cronograma de manutenção rigoroso para garantir que operem corretamente e previnam vazamentos, o que pode comprometer todo o processo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de processamento térmico correta depende inteiramente do seu material, dos seus requisitos de qualidade e dos seus objetivos de produção.

- Se o seu foco principal é a limpeza da peça e a qualidade superior da junta (por exemplo, implantes médicos, brasagem aeroespacial): Um forno a vácuo é a escolha definitiva pela sua pureza incomparável.

- Se o seu foco principal é a repetibilidade do processo para ligas de alto desempenho (por exemplo, aços para ferramentas, superligas): O controle preciso oferecido por um forno a vácuo é essencial para atingir as propriedades metalúrgicas exigidas.

- Se o seu foco principal é o tratamento térmico de alto volume e uso geral, onde o acabamento superficial é menos crítico: Um forno de atmosfera tradicional pode ser uma solução mais econômica.

Em última análise, escolher um forno a vácuo é um investimento no controle ambiental para alcançar uma classe superior de qualidade de material.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Tecnologia Essencial | Combina tecnologia de vácuo e tratamento térmico para ambientes controlados e estéreis. |

| Principais Vantagens | Previne oxidação, garante pureza metalúrgica e oferece repetibilidade de processo incomparável. |

| Aplicações Comuns | Componentes aeroespaciais, implantes médicos, aços para ferramentas e brasagem/sinterização a vácuo. |

| Limitações | Custo inicial mais alto, tempos de ciclo mais longos e maior complexidade de manutenção. |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados para indústrias como aeroespacial, médica e fabricação de ferramentas. Beneficie-se da nossa profunda personalização para atender precisamente às suas necessidades experimentais exclusivas para tratamento térmico sem oxidação e de alta pureza. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo