Em essência, um forno a vácuo é um forno industrial aquecido eletricamente que processa materiais dentro de um ambiente de alto vácuo. Ao remover o ar e seus gases reativos, permite tratamentos de alta temperatura como recozimento, brasagem e sinterização sem o risco de oxidação ou contaminação que de outra forma degradaria a superfície e as propriedades estruturais do material.

A percepção crítica é que um forno a vácuo não é apenas uma câmara de aquecimento; é uma ferramenta de processamento de materiais de precisão. Ao criar um ambiente inerte, ele permite a criação de peças com maior pureza, integridade estrutural superior e superfícies mais limpas do que é possível com fornos atmosféricos convencionais.

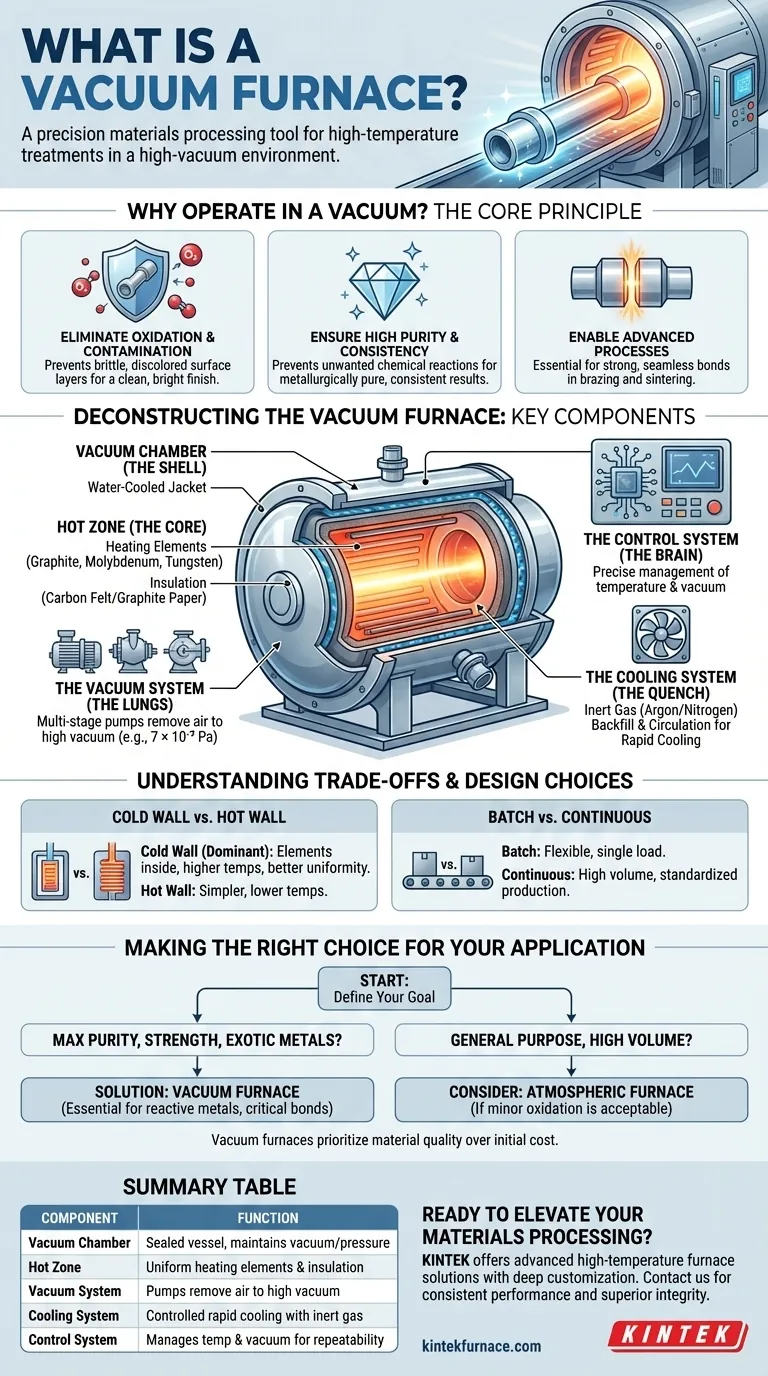

O Princípio Central: Por que Operar em Vácuo?

A decisão de usar um vácuo é fundamental para alcançar resultados materiais específicos. A ausência de atmosfera não é passiva; é um componente ativo do processo.

Eliminando Oxidação e Contaminação

Nas altas temperaturas necessárias para o tratamento térmico, os metais reagem prontamente com o oxigênio e outros gases presentes no ar. Esta reação, conhecida como oxidação, cria uma camada quebradiça e descolorida na superfície da peça.

Um forno a vácuo remove fisicamente esses gases reativos, prevenindo a oxidação e garantindo que a superfície do material permaneça limpa e brilhante.

Garantindo Alta Pureza e Consistência

Ao prevenir reações químicas indesejadas, o forno garante a integridade do metal base e de quaisquer ligas.

Isso resulta em um produto final que é metalurgicamente puro, estruturalmente sólido e altamente consistente de um lote para o outro.

Possibilitando Processos Avançados

Processos como brasagem e sinterização de alta temperatura dependem de superfícies perfeitamente limpas para formar ligações metalúrgicas fortes e sem costura.

O ambiente de vácuo é um pré-requisito para essas aplicações, pois até mesmo níveis microscópicos de contaminação podem comprometer a qualidade da junta ou da peça.

Desconstruindo o Forno a Vácuo: Componentes Chave

Um forno a vácuo é um sistema complexo onde cada componente serve a uma função crítica na manutenção de um ambiente controlado de calor extremo e vácuo quase perfeito.

A Câmara de Vácuo (A Concha)

Este é o recipiente selado e hermético que contém todo o processo. É tipicamente construído a partir de ligas de aço de alta resistência ou aço inoxidável para suportar a imensa pressão atmosférica externa.

A maioria dos designs modernos apresenta uma camada dupla, jaqueta resfriada a água, que mantém o exterior do forno frio e seguro ao toque, mesmo quando o interior está a milhares de graus.

A Zona Quente (O Núcleo)

Localizada dentro da câmara, a zona quente é onde o aquecimento real acontece. Consiste em duas partes principais: elementos de aquecimento e isolamento.

Os elementos de aquecimento são feitos de materiais como grafite, molibdênio ou tungstênio, que podem operar em temperaturas extremamente altas sem degradar em vácuo. Eles são frequentemente dispostos para aquecimento de 360 graus para garantir a uniformidade da temperatura.

O isolamento, tipicamente feito de feltro de carbono rígido ou papel grafite flexível, reveste a zona quente para conter o calor. Este isolamento eficiente permite ciclos rápidos de aquecimento e resfriamento e minimiza a perda de energia.

O Sistema de Vácuo (Os Pulmões)

Esta não é uma única bomba, mas um sistema de vários estágios projetado para remover o ar da câmara.

Começa com uma ou mais bombas mecânicas de "vácuo primário" para remover a maior parte do ar. Em seguida, bombas de alto vácuo como difusoras, turbomoleculares ou Roots assumem o controle para atingir o nível de vácuo final necessário, que pode ser tão baixo quanto 7 × 10⁻³ Pa.

O Sistema de Resfriamento (O Resfriamento Rápido)

Após o ciclo de aquecimento, as peças frequentemente precisam ser resfriadas rapidamente de maneira controlada.

Isso é conseguido desligando os elementos de aquecimento e preenchendo a câmara com um gás inerte de alta pureza, como argônio ou nitrogênio. Um ventilador potente circula esse gás, transferindo o calor das peças para as paredes da câmara resfriadas a água.

O Sistema de Controle (O Cérebro)

Um sistema sofisticado de fontes de energia, controladores e sensores gerencia precisamente o perfil de temperatura e o nível de vácuo durante todo o processo. Esta automação garante que o tratamento seja estável, repetível e atenda às especificações exatas.

Compreendendo as Compensações e Escolhas de Design

Nem todos os fornos a vácuo são iguais. O design é adaptado à aplicação específica, envolvendo compensações críticas em desempenho e custo.

Designs de Parede Fria vs. Parede Quente

A escolha de design mais significativa é entre um forno de "parede fria" e "parede quente".

Os fornos de parede fria, o design dominante para aplicações de alto desempenho, colocam os elementos de aquecimento e isolamento dentro de uma câmara de vácuo resfriada a água. Isso permite temperaturas de operação muito altas, aquecimento e resfriamento rápidos e uniformidade de temperatura superior.

Os fornos de parede quente, que são menos comuns, aquecem toda a câmara de vácuo pelo lado de fora. São mais simples, mas limitados em temperatura máxima e velocidade de ciclo.

Processamento em Lote vs. Contínuo

Os fornos podem ser projetados para operação em lote ou contínua. Os fornos em lote processam uma única carga por vez e são altamente flexíveis. Os fornos contínuos movem as peças através de diferentes zonas de aquecimento e resfriamento, ideais para produção de alto volume e padronizada.

Custo e Complexidade

A principal compensação é o custo. Os componentes necessários para criar e manter um alto vácuo—incluindo a câmara selada, sistemas de bombeamento complexos e controles avançados—tornam os fornos a vácuo significativamente mais caros e complexos de operar do que os fornos atmosféricos padrão.

Fazendo a Escolha Certa para Sua Aplicação

Escolher a tecnologia de forno certa requer uma compreensão clara do seu objetivo final e dos requisitos do material.

- Se o seu foco principal é a pureza e resistência máxima do material: Um forno a vácuo é essencial para eliminar a oxidação e garantir ligações metalúrgicas limpas e fortes em processos como brasagem ou fabricação de implantes médicos.

- Se o seu foco principal é o processamento de metais reativos ou exóticos: O ambiente controlado e inerte de um forno a vácuo é inegociável para materiais como titânio, zircônio e superligas que são altamente suscetíveis à contaminação atmosférica.

- Se o seu foco principal é o tratamento térmico de uso geral e alto volume: Um forno atmosférico convencional pode ser uma solução mais econômica se uma pequena oxidação superficial for aceitável para sua aplicação.

Em última análise, selecionar um forno a vácuo é uma decisão estratégica para priorizar a qualidade final do material e o controle do processo em relação ao custo inicial do equipamento.

Tabela Resumo:

| Componente | Função |

|---|---|

| Câmara de Vácuo | Vaso selado para manter o vácuo e suportar a pressão |

| Zona Quente | Área com elementos de aquecimento e isolamento para aquecimento uniforme |

| Sistema de Vácuo | Bombas para remover o ar e atingir altos níveis de vácuo |

| Sistema de Resfriamento | Usa gás inerte para resfriamento rápido controlado |

| Sistema de Controle | Gerencia temperatura e vácuo para processos repetíveis |

Pronto para elevar o processamento de seus materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo & Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Quer você esteja trabalhando com metais reativos ou precise de resultados de alta pureza, nossos fornos oferecem desempenho consistente e integridade estrutural superior. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de laboratório e alcançar seus objetivos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais