Em essência, um reator de pirólise em forno rotativo é um forno industrial especializado concebido para converter materiais residuais, como pneus velhos ou plásticos, em produtos valiosos. Funciona como a câmara central para a pirólise — um processo de decomposição térmica a alta temperatura que ocorre num ambiente completamente isento de oxigénio. Este aquecimento controlado decompõe materiais complexos em óleo combustível, negro de fumo e fio de aço sem combustão.

Um forno rotativo de pirólise utiliza rotação contínua e calor precisamente controlado num vaso com escassez de oxigénio para decompor eficientemente e uniformemente materiais residuais, garantindo uma transformação química completa em recursos recuperáveis, em vez de simplesmente os queimar.

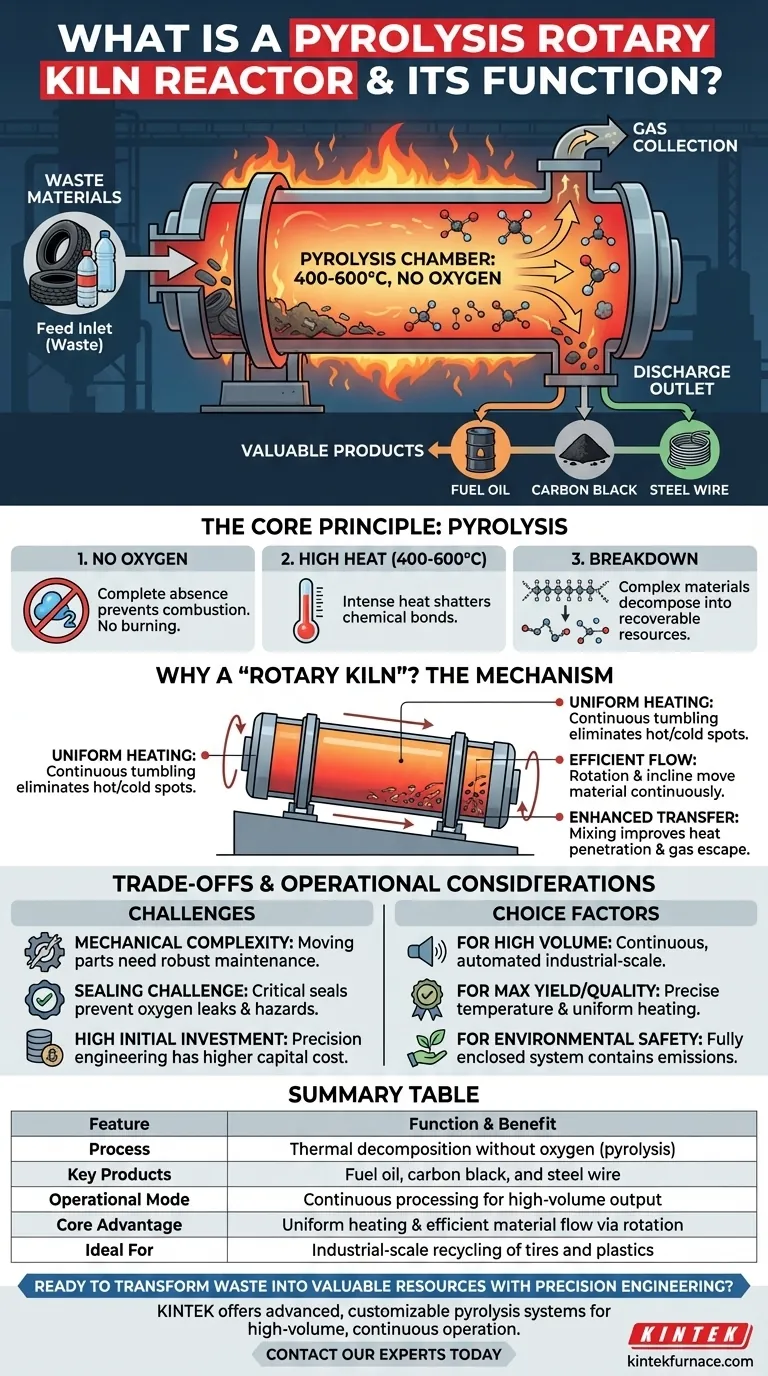

O Princípio Central: Como Funciona a Pirólise

Para compreender o reator, é preciso primeiro compreender o processo para o qual ele foi construído. A pirólise é um tipo específico de decomposição termoquímica que difere fundamentalmente da queima.

Definição de Pirólise

Pirólise é o ato de aquecer um material a uma temperatura muito elevada na ausência completa de oxigénio. Como não há oxigénio, o material não se decompõe nem pega fogo. Em vez disso, o calor intenso quebra as ligações químicas dentro do próprio material.

O Papel da Alta Temperatura

O reator aquece o material, tipicamente pneus ou plásticos usados, a temperaturas entre 400 e 600 graus Celsius. Este nível de calor fornece a energia necessária para desintegrar moléculas de polímeros de cadeia longa em hidrocarbonetos menores e mais valiosos.

O Ambiente Crítico Isento de Oxigénio

Este é o fator mais importante. Ao excluir o oxigénio, o reator garante que o material se decompõe nas suas partes constituintes (gases, líquidos e sólidos) que podem ser recolhidas. Se houvesse oxigénio presente, o material simplesmente queimaria, produzindo cinzas, fumo e uma fração da energia recuperável.

Porquê um "Forno Rotativo" é o Design Ideal

O design do reator não é arbitrário; a forma cilíndrica rotativa é projetada para aperfeiçoar o processo de pirólise. A sua função é impulsionada por três vantagens mecânicas chave.

Garantir o Aquecimento Uniforme

A rotação lenta e contínua do forno é crucial. Ele revolve constantemente o material, garantindo que cada parte dele é exposta uniformemente à fonte de calor. Isto elimina pontos quentes e frios, levando a uma decomposição química completa e a maximizar o rendimento de produtos valiosos.

Facilitar o Fluxo Eficiente de Materiais

O forno é montado numa ligeira inclinação. À medida que roda, a gravidade e o movimento de tombamento movem automática e continuamente o material da entrada de alimentação na extremidade superior para a saída de descarga na extremidade inferior. Isto evita bloqueios e permite a operação contínua.

Melhorar a Transferência de Calor e Massa

A ação de mistura causada pela rotação melhora significativamente a eficiência. Permite que os gases voláteis libertados durante a pirólise escapem facilmente do material sólido e garante que o calor possa penetrar em todo o lote de forma rápida e uniforme.

Compreender as Compensações

Embora altamente eficaz, o design do forno rotativo tem considerações operacionais específicas que são importantes de compreender. As suas vantagens em eficiência vêm com complexidades inerentes.

Complexidade Mecânica

Ao contrário de um reator estático, um forno rotativo tem inúmeras peças móveis, incluindo o sistema de acionamento, rolos de suporte e rolamentos. Estes componentes estão sujeitos a desgaste devido à operação contínua a altas temperaturas e requerem um programa de manutenção preventiva robusto.

O Desafio da Vedação

Manter um ambiente perfeitamente vedado e isento de oxigénio dentro de um grande vaso rotativo é um desafio de engenharia significativo. As vedações nas extremidades de alimentação e descarga são pontos críticos de falha e devem ser meticulosamente mantidas para evitar fugas de oxigénio, o que comprometeria o processo de pirólise e criaria riscos de segurança.

Alto Investimento Inicial

A construção robusta, a engenharia de precisão e os complexos sistemas mecânicos de um reator de pirólise em forno rotativo geralmente resultam num custo de capital inicial mais elevado em comparação com sistemas mais simples e menos eficientes em lote.

Fazer a Escolha Certa para o Seu Objetivo

A decisão de utilizar um reator de pirólise em forno rotativo deve basear-se nas suas prioridades operacionais.

- Se o seu foco principal for o processamento contínuo e de alto volume: O fluxo automatizado de materiais e o design robusto tornam-no a escolha superior para a conversão de resíduos em escala industrial.

- Se o seu foco principal for maximizar o rendimento e a qualidade do produto: O controlo preciso da temperatura e o aquecimento uniforme oferecidos por este design garantem a reação de pirólise mais completa e consistente.

- Se o seu foco principal for a conformidade ambiental e a segurança: O sistema totalmente fechado fornece o melhor método para conter e gerir emissões, superando em muito alternativas abertas ou menos controladas.

Em última análise, o reator de pirólise em forno rotativo é uma ferramenta poderosa que transforma um passivo de resíduos num recurso valioso.

Tabela Resumo:

| Característica | Função e Benefício |

|---|---|

| Processo | Decomposição térmica sem oxigénio (pirólise) |

| Principais Produtos | Óleo combustível, negro de fumo e fio de aço |

| Modo Operacional | Processamento contínuo para produção de alto volume |

| Vantagem Principal | Aquecimento uniforme e fluxo eficiente de materiais via rotação |

| Ideal Para | Reciclagem em escala industrial de pneus e plásticos |

Pronto para transformar resíduos em recursos valiosos com engenharia de precisão?

Apoiada por P&D e fabrico especializados, a KINTEK oferece sistemas de pirólise avançados e personalizáveis, incluindo reatores robustos em forno rotativo. As nossas soluções são concebidas para operação contínua e de alto volume, garantindo o máximo rendimento e eficiência para as suas necessidades específicas.

Contacte os nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a atingir os seus objetivos de conversão de resíduos.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Quais requisitos técnicos são colocados nos equipamentos de aquecimento para pirólise rápida? Domine a Produção de Bio-óleo de Alto Rendimento

- Por que a medição precisa de temperatura e o controle de limite superior devem ser implementados durante a fusão em forno rotativo de ferro fundido nodular?

- Como um forno rotativo se compara a um forno de leito fixo para pós? Otimizando a Uniformidade na Produção em Larga Escala

- Quais são as vantagens de um forno rotativo para biorredutores? Alcance uniformidade e escalabilidade em escala industrial

- Como funcionam os reatores de forno rotativo de pirólise? Desbloqueie a Conversão Eficiente de Resíduos em Valor