Em essência, um forno a vácuo para tratamento térmico é uma câmara especializada que realiza processos metalúrgicos em um vácuo quase total, em vez de ao ar livre. Este equipamento combina aquecimento de alta temperatura com tecnologia de vácuo para alterar com precisão as propriedades de um material. Ao remover a atmosfera, ele previne reações químicas indesejadas, como a oxidação, possibilitando resultados superiores que muitas vezes são impossíveis de alcançar com fornos convencionais.

O valor central de um forno a vácuo não é apenas o calor que ele fornece, mas a atmosfera que ele remove. Ao eliminar gases reativos como o oxigênio, ele oferece um controle incomparável sobre a integridade, pureza e desempenho final de um material.

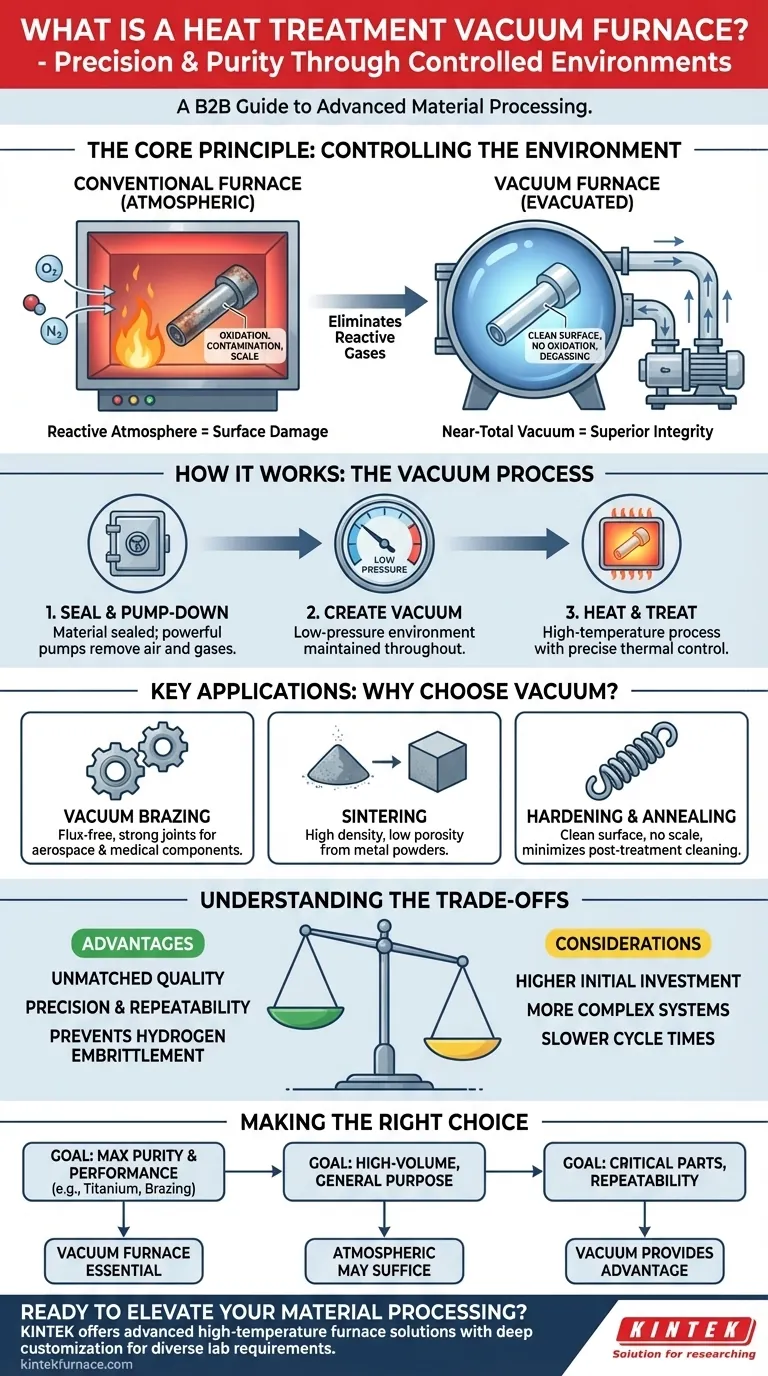

O Princípio Central: Controlar o Ambiente

Um forno tradicional aquece materiais na presença de ar, que é composto por aproximadamente 21% de oxigênio. Em altas temperaturas, esse oxigênio reage facilmente com a superfície do metal. Um forno a vácuo é projetado para resolver esse problema fundamental.

Como um Vácuo é Alcançado

O processo começa selando o material dentro de uma câmara. Um sistema de bombas de vácuo potentes remove então o ar e quaisquer outros gases. Isso cria um ambiente de baixa pressão, ou vácuo, que é mantido durante todo o ciclo de aquecimento e resfriamento.

Por Que Remover a Atmosfera?

O objetivo principal é prevenir a contaminação. Sem oxigênio, efeitos negativos comuns como oxidação (ferrugem) e decarburização (perda de carbono da superfície do aço, o que reduz a dureza) são completamente eliminados. Isso resulta em um acabamento de superfície brilhante e limpo diretamente do forno.

Além disso, o ambiente de vácuo pode realmente extrair gases aprisionados, como hidrogênio e impurezas, do próprio material em um processo chamado desgaseificação. Isso purifica o metal e melhora suas propriedades mecânicas.

Aplicações e Processos Principais

O ambiente exclusivo de um forno a vácuo o torna ideal para processos onde a pureza do material e a integridade da junta são críticas.

Para União de Alta Pureza: Brasagem a Vácuo

A brasagem une duas peças de metal usando um material de enchimento. No vácuo, esse processo cria juntas excepcionalmente fortes, limpas e sem vazios, sem a necessidade de fluxos químicos corrosivos. Isso é essencial para componentes aeroespaciais, médicos e eletrônicos.

Para Conformação de Materiais Avançados: Sinterização

A sinterização é o processo de fusão de pós metálicos usando calor para formar um componente sólido. Realizá-la no vácuo evita a oxidação na vasta área de superfície das partículas do pó, resultando em maior densidade e menor porosidade na peça final.

Para Aprimorar Propriedades do Material: Têmpera, Recozimento e Revenimento

Esses tratamentos térmicos comuns são usados para ajustar a dureza, ductilidade e tensões internas de um material. Quando feitos a vácuo, as peças saem com uma superfície limpa, livre de carepa. Isso geralmente elimina a necessidade de limpeza ou usinagem pós-tratamento, economizando tempo e custo.

Entendendo as Compensações (Trade-offs)

Embora poderoso, um forno a vácuo é uma ferramenta especializada com um conjunto distinto de considerações em comparação com fornos atmosféricos convencionais.

Qualidade de Material Incomparável

A principal vantagem é o resultado metalúrgico superior. Ao prevenir a oxidação e a decarburização, a superfície do material permanece imaculada. Isso também previne a fragilização por hidrogênio, um fenômeno em que o hidrogênio absorvido pode tornar os aços de alta resistência quebradiços.

Precisão e Repetibilidade

Fornos a vácuo oferecem alta eficiência térmica, permitindo aquecimento rápido e resfriamento controlado (têmpera). Esse controle térmico preciso minimiza o estresse térmico e a distorção da peça, levando a um processo altamente repetível e confiável com altas taxas de aprovação.

Maior Investimento Inicial e Complexidade

Fornos a vácuo representam um investimento de capital significativo em comparação com fornos tradicionais. São sistemas mais complexos que exigem operadores qualificados e manutenção rigorosa, especialmente para garantir a integridade das vedações de vácuo e dos sistemas de bombeamento.

Tempos de Ciclo Mais Lentos

Atingir e manter um vácuo profundo leva tempo. O ciclo de exaustão (pump-down) aumenta o tempo total do processo, o que pode tornar os fornos a vácuo menos adequados para produção de altíssimo volume e baixa margem, onde a velocidade é a única prioridade.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir entre um forno a vácuo e um forno atmosférico depende inteiramente dos requisitos metalúrgicos do seu componente.

- Se seu foco principal é a máxima pureza e desempenho do material: Um forno a vácuo é essencial para processos como brasagem de componentes críticos ou tratamento de metais reativos como o titânio.

- Se seu foco principal é o tratamento térmico geral de alto volume: Um forno atmosférico convencional pode ser mais econômico para peças onde uma pequena quantidade de oxidação superficial é aceitável ou pode ser removida posteriormente.

- Se seu foco principal é a repetibilidade do processo para peças críticas: O controle preciso e o ambiente limpo de um forno a vácuo oferecem uma vantagem significativa para minimizar a distorção e garantir resultados consistentes.

Em última análise, escolher um forno a vácuo é um investimento para alcançar um nível de qualidade de material e controle de processo que um forno convencional simplesmente não pode oferecer.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio Central | Usa aquecimento de alta temperatura em vácuo para prevenir oxidação e contaminação. |

| Processos Principais | Brasagem a vácuo, sinterização, têmpera, recozimento e revenimento. |

| Principais Vantagens | Pureza superior do material, eliminação da decarburização, acabamento de superfície brilhante e controle térmico preciso. |

| Compensações (Trade-offs) | Custo inicial mais alto, tempos de ciclo mais lentos e requer operação e manutenção qualificadas. |

| Aplicações Ideais | Aeroespacial, médica, eletrônica e qualquer processo que exija resultados de alta pureza e sem distorção. |

Pronto para elevar seu processamento de materiais com precisão e pureza? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos fornos a vácuo podem aumentar a eficiência do seu laboratório e fornecer resultados superiores para suas aplicações críticas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as vantagens técnicas de usar um ambiente de vácuo para secar catalisadores g-C3N4/Bi2WO6?

- Por que o material grafite é vantajoso para a fixação em fornos a vácuo? Aumente a Eficiência e a Precisão

- Que nível de uniformidade de temperatura pode ser alcançado em fornos a vácuo? Obtenha precisão de ±2°C para aplicações críticas

- Como um sistema de bombeamento a vácuo contribui para a fabricação de estruturas de silicieto de alta qualidade? Garanta a pureza do material

- Como um forno de sinterização otimiza os compactos verdes de Al/CNT? Alcance Alta Densificação e Microestrutura de Precisão

- Por que o uso de uma estufa de secagem a vácuo ou um liofilizador a vácuo é necessário? Preservar a Integridade de Nanofolhas de Carbono e Nitrogênio

- Quais são as vantagens de usar um forno de sinterização a vácuo para MgO? Desbloqueie Densidade e Clareza Óptica

- Qual é a necessidade de manter um nível de vácuo de aproximadamente 1 Pa durante a recuperação de dispositivos à base de selênio?