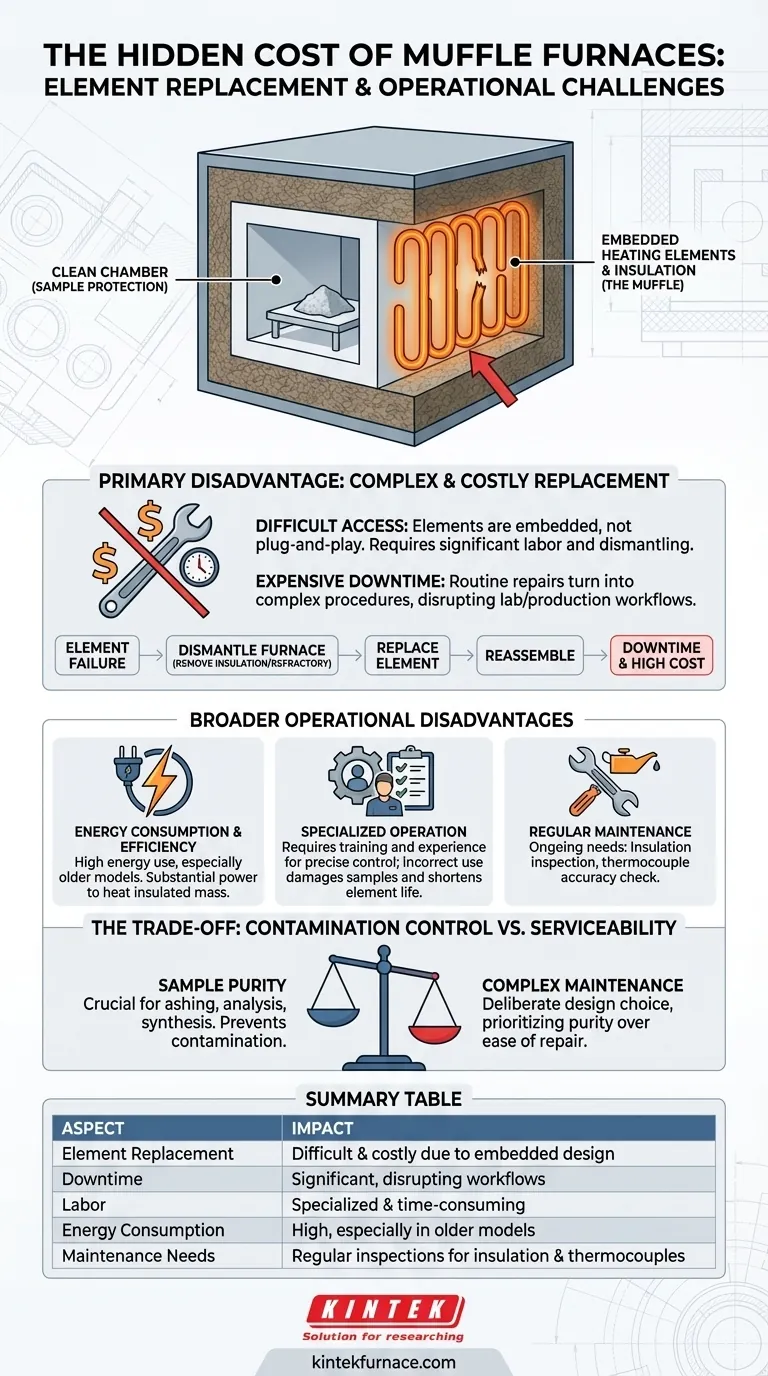

Uma desvantagem principal dos fornos mufla é a dificuldade e o custo associados à substituição dos elementos de aquecimento. Como os elementos são embutidos nas paredes refratárias isoladas do forno para proteger a amostra, acessá-los para manutenção requer mão de obra e tempo de inatividade significativos, transformando um reparo de rotina em um procedimento complexo e caro.

O principal desafio de um forno mufla reside em seu design: a própria característica que garante um ambiente de aquecimento limpo e livre de contaminantes — a "mufla" que separa a amostra dos elementos de aquecimento — é também o que torna a manutenção desses elementos inerentemente difícil e cara.

O Custo Oculto dos Elementos de Aquecimento Integrados

A característica definidora de um forno mufla é que os elementos de aquecimento não são expostos à câmara de aquecimento. Embora isso proporcione uniformidade de temperatura superior e evite a contaminação da amostra, cria um obstáculo significativo na manutenção.

Por que a Substituição é Difícil

Os elementos de aquecimento são tipicamente enrolados ou embutidos diretamente na isolação cerâmica ou de fibra que forma a câmara do forno. Este não é um componente simples de "plugar e usar".

Para substituir um elemento falho, um técnico deve frequentemente desmontar uma parte substancial da estrutura central do forno. Isso pode envolver a remoção cuidadosa de camadas de isolamento e tijolo refratário sem causar danos.

O Impacto no Custo e no Tempo de Inatividade

Essa complexidade se traduz diretamente em custos operacionais mais altos. A mão de obra necessária para a substituição de um elemento é especializada e demorada, levando a contas de serviço caras.

Além disso, o forno ficará fora de serviço durante a duração do reparo. Esse tempo de inatividade não planejado pode interromper fluxos de trabalho críticos de laboratório ou produção, adicionando um custo indireto que pode exceder o próprio reparo.

Desvantagens Operacionais Mais Amplas

O desafio da substituição de elementos faz parte de um conjunto maior de considerações operacionais que os usuários potenciais devem ponderar.

Consumo de Energia e Eficiência

Fornos mufla, particularmente modelos mais antigos ou menos avançados, podem ter menor eficiência de aquecimento e consumir uma quantidade significativa de energia. A massa isolada deve ser levada à temperatura, o que requer um substancial consumo de energia, especialmente para aplicações de alta temperatura.

A Necessidade de Operação Especializada

Operar corretamente um forno mufla para atingir temperaturas e taxas de rampa precisas requer treinamento e experiência. O uso incorreto pode não apenas danificar as amostras, mas também encurtar a vida útil dos elementos de aquecimento, levando a substituições mais frequentes e caras.

Requisitos de Manutenção Regular

Além da substituição de elementos, esses fornos exigem manutenção regular para garantir desempenho e longevidade ideais. Isso inclui inspecionar o isolamento em busca de rachaduras e garantir a precisão do termopar.

Compreendendo as Compensações

As desvantagens de um forno mufla não existem no vácuo; elas são a consequência direta de sua vantagem primária.

O Propósito da Mufla: Controle de Contaminação

Todo o motivo para este design é proteger o material que está sendo aquecido. Ao isolar a câmara dos elementos de aquecimento, o forno evita que lascas de um elemento em degradação caiam e contaminem a amostra.

Isso não é negociável para aplicações como calcinação, análise de materiais ou síntese química específica, onde a pureza da amostra é primordial.

Manutenção como Consequência do Design

Portanto, a manutenção difícil não é uma falha de design, mas uma compensação deliberada. O forno prioriza um ambiente de aquecimento limpo em detrimento da facilidade de manutenção.

Compreender esse equilíbrio é crucial ao avaliar se um forno mufla é a ferramenta certa para o seu processo específico.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um forno requer equilibrar seus requisitos técnicos com as realidades operacionais de longo prazo.

- Se seu foco principal é minimizar a manutenção e o custo: Investigue cuidadosamente o procedimento de substituição de elementos para qualquer modelo que você considere, ou explore tipos de fornos alternativos onde os elementos são mais acessíveis.

- Se seu foco principal é a pureza absoluta da amostra e a integridade do processo: Aceite que a manutenção complexa de um forno mufla é a compensação necessária para seu controle superior de contaminação.

Em última análise, compreender essa principal compensação entre proteção da amostra e facilidade de manutenção é fundamental para selecionar o forno certo para suas necessidades operacionais.

Tabela Resumo:

| Aspecto | Impacto |

|---|---|

| Substituição de Elementos | Difícil e custosa devido ao design embutido |

| Tempo de Inatividade | Significativo, interrompendo fluxos de trabalho |

| Mão de Obra | Especializada e demorada |

| Consumo de Energia | Alto, especialmente em modelos mais antigos |

| Necessidades de Manutenção | Inspeções regulares necessárias para isolamento e termopares |

Com dificuldades na manutenção do seu forno mufla? A KINTEK oferece soluções avançadas de fornos de alta temperatura com profunda personalização para minimizar o tempo de inatividade e os custos. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é apoiada por uma P&D excepcional e fabricação própria. Deixe-nos adaptar um forno às suas necessidades exclusivas — entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente