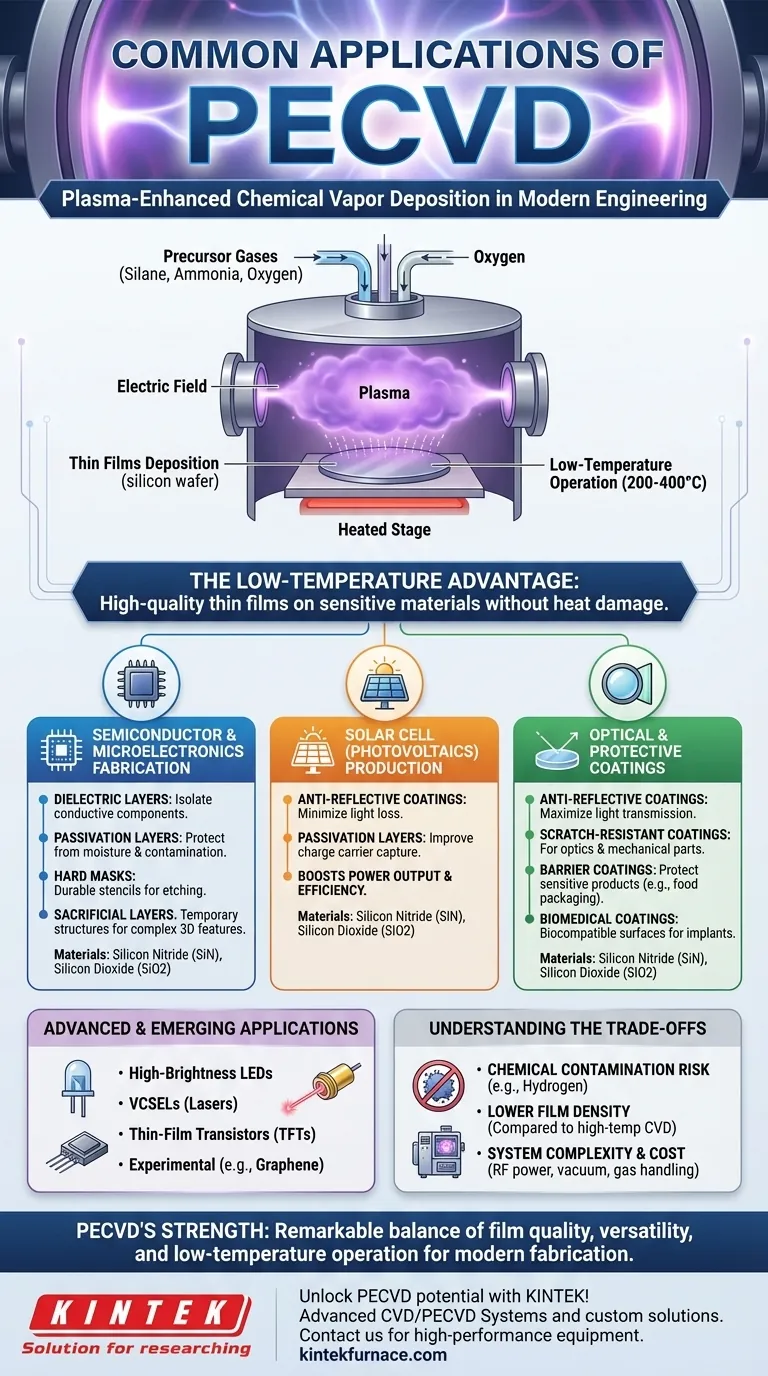

Na engenharia moderna, uma das aplicações mais comuns e críticas da Deposição Química a Vapor Aprimorada por Plasma (PECVD) é na indústria de semicondutores para a fabricação de circuitos integrados. Este processo é essencial para depositar filmes dielétricos finos, como nitreto de silício e dióxido de silício, que atuam como isolantes, camadas protetoras e máscaras em wafers de silício. Além dos semicondutores, a PECVD também é uma tecnologia fundamental na produção de células solares, revestimentos ópticos e barreiras protetoras em uma vasta gama de materiais.

Em sua essência, o valor da PECVD advém de uma vantagem principal: sua capacidade de depositar filmes finos funcionais de alta qualidade em temperaturas significativamente mais baixas do que outros métodos. Isso permite revestir materiais sensíveis que, de outra forma, seriam danificados por altas temperaturas.

Por que a PECVD é uma Tecnologia Fundamental

A Deposição Química a Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >600°C) para impulsionar as reações químicas necessárias para formar um filme. A PECVD revoluciona isso usando um campo elétrico para criar plasma, um estado gasoso energizado.

A Vantagem da Baixa Temperatura

A energia do plasma, em vez da energia térmica, impulsiona a reação de deposição. Isso permite que o processo opere em temperaturas muito mais baixas (tipicamente 200-400°C).

Isso é crítico para depositar filmes em substratos que não podem suportar altas temperaturas, como dispositivos eletrônicos total ou parcialmente fabricados, polímeros flexíveis e certos plásticos.

Precisão e Qualidade do Filme

Os sistemas PECVD fornecem controle excepcional sobre as propriedades do filme depositado. Ao gerenciar precisamente o fluxo de gás, a pressão e a potência do plasma, os engenheiros podem determinar a espessura, uniformidade e composição do filme.

Isso resulta em camadas funcionais de alta qualidade que são essenciais para o desempenho de componentes eletrônicos e ópticos modernos.

Versatilidade de Materiais Depositados

O processo é altamente versátil e pode ser usado para depositar uma ampla gama de materiais. Os mais comuns incluem:

- Nitreto de Silício (SiN): Usado como camada de passivação e barreira química.

- Dióxido de Silício (SiO2): Um dielétrico fundamental (isolante) em microeletrônica.

- Carbeto de Silício (SiC): Valorizado por sua dureza e estabilidade em aplicações de alta temperatura.

Principais Domínios de Aplicação

As capacidades únicas da PECVD a tornam indispensável em várias indústrias de alta tecnologia. Não é um processo de nicho, mas uma ferramenta de fabricação amplamente utilizada.

Fabricação de Semicondutores e Microeletrônica

Esta é, sem dúvida, a aplicação mais significativa. Na criação de circuitos integrados (chips) e Sistemas Microeletromecânicos (MEMS), a PECVD é usada para criar:

- Camadas Dielétricas: Para isolar eletricamente os componentes condutores uns dos outros.

- Camadas de Passivação: Para proteger a superfície do dispositivo da umidade e contaminação.

- Máscaras Duras: Estênceis duráveis usados durante as fases de gravação da fabricação.

- Camadas Sacrificiais: Estruturas temporárias que são posteriormente removidas para criar características 3D complexas.

Produção de Células Solares (Fotovoltaicas)

Para maximizar a eficiência de uma célula solar, é preciso garantir que a maior quantidade possível de luz entre na célula e que os elétrons gerados sejam capturados de forma eficaz.

A PECVD é usada para depositar revestimentos antirreflexo na superfície para reduzir a perda de luz e camadas de passivação que melhoram a captura de portadores de carga, aumentando a produção total de energia da célula.

Revestimentos Ópticos e Protetores

A PECVD é usada para aplicar filmes funcionais em uma ampla variedade de superfícies. Isso inclui:

- Revestimentos Antirreflexo: Para óculos, lentes e sensores ópticos para maximizar a transmissão de luz.

- Revestimentos Resistentes a Riscos: Camadas duras e duráveis aplicadas a óticas como óculos de sol ou até mesmo componentes mecânicos.

- Revestimentos de Barreira: Filmes densos e inertes que protegem produtos sensíveis. Um exemplo comum é a barreira ultrafina dentro de embalagens de alimentos (como sacos de batatas fritas) que impede a entrada de umidade e oxigênio.

- Revestimentos Biomédicos: Usados para criar superfícies biocompatíveis ou protetoras em implantes médicos.

Aplicações Avançadas e Emergentes

A utilidade da PECVD continua a se expandir para novos campos. É uma tecnologia facilitadora chave para a produção de LEDs de alto brilho, VCSELs (um tipo de laser), transistores de filme fino (TFTs) e até mesmo para trabalhos experimentais como a deposição de grafeno alinhado verticalmente.

Compreendendo as Desvantagens

Embora incrivelmente poderosa, a PECVD não é isenta de suas desvantagens. Compreendê-las é fundamental para tomar uma decisão de engenharia informada.

Risco de Contaminação Química

Como o processo usa gases precursores (como silano e amônia), há o risco de que hidrogênio e outros fragmentos atômicos do plasma possam ser incorporados ao filme depositado. Isso pode, às vezes, afetar as propriedades elétricas ou ópticas do filme.

Densidade e Estequiometria do Filme

Comparado a métodos de deposição de alta temperatura, como o CVD de Baixa Pressão (LPCVD), os filmes criados por PECVD podem, às vezes, ser menos densos e podem não ter uma composição química (estequiometria) perfeita. Esta é a desvantagem direta em troca do benefício do processamento em baixa temperatura.

Complexidade e Custo do Sistema

Gerar e manter um plasma estável requer equipamentos complexos e caros, incluindo geradores de energia RF, sistemas de vácuo e manuseio de gás sofisticado. Isso torna os sistemas PECVD mais complexos do que os reatores térmicos simples.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do filme.

- Se seu foco principal é a produção em massa de eletrônicos de silício: A PECVD é o padrão da indústria para depositar dielétricos de alta qualidade sem danificar camadas previamente fabricadas.

- Se seu foco principal é revestir substratos sensíveis ao calor, como polímeros: A PECVD é frequentemente a única escolha viável, pois métodos de alta temperatura destruiriam o material subjacente.

- Se seu foco principal é a pureza e densidade absolutas mais altas do filme: Você deve considerar um processo de temperatura mais alta, como o LPCVD, mas apenas se o seu substrato puder tolerar o calor.

Em última análise, a força da PECVD reside em seu notável equilíbrio entre qualidade do filme, versatilidade e operação em baixa temperatura, tornando-a um pilar da fabricação moderna.

Tabela Resumo:

| Domínio de Aplicação | Principais Usos | Principais Materiais Depositados |

|---|---|---|

| Fabricação de Semicondutores | Camadas dielétricas, passivação, máscaras duras | Nitreto de Silício (SiN), Dióxido de Silício (SiO2) |

| Produção de Células Solares | Revestimentos antirreflexo, camadas de passivação | Nitreto de Silício (SiN), Dióxido de Silício (SiO2) |

| Revestimentos Ópticos e Protetores | Antirreflexo, resistentes a riscos, filmes de barreira | Nitreto de Silício (SiN), Dióxido de Silício (SiO2) |

| Aplicações Emergentes | LEDs, VCSELs, transistores de filme fino | Carbeto de Silício (SiC), outros |

Desbloqueie todo o potencial da PECVD para o seu laboratório com a KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você na indústria de semicondutores, solar ou óptica, a KINTEK oferece equipamentos confiáveis e de alto desempenho para aprimorar sua pesquisa e produção. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos com tecnologia de ponta e soluções especializadas!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina