No mundo dos fornos a vácuo de alta temperatura, as inovações mais significativas em grafite não se tratam de substituir este material crítico, mas sim de aprimorá-lo estrategicamente. Os avanços chave centram-se em duas áreas: a aplicação de revestimentos protetores para estender drasticamente a vida útil dos componentes e a engenharia personalizada de peças de grafite para otimizar o desempenho em processos específicos. Essas inovações permitem que os operadores ultrapassem os limites da eficiência e durabilidade.

Embora o grafite já seja o padrão da indústria por sua resiliência a altas temperaturas, os avanços modernos se concentram em superar suas limitações operacionais. Ao aplicar revestimentos especializados e adaptar os designs dos componentes, você pode transformar o grafite padrão em um ativo de alto desempenho e longa duração que aumenta o tempo de atividade do forno e a qualidade do processo.

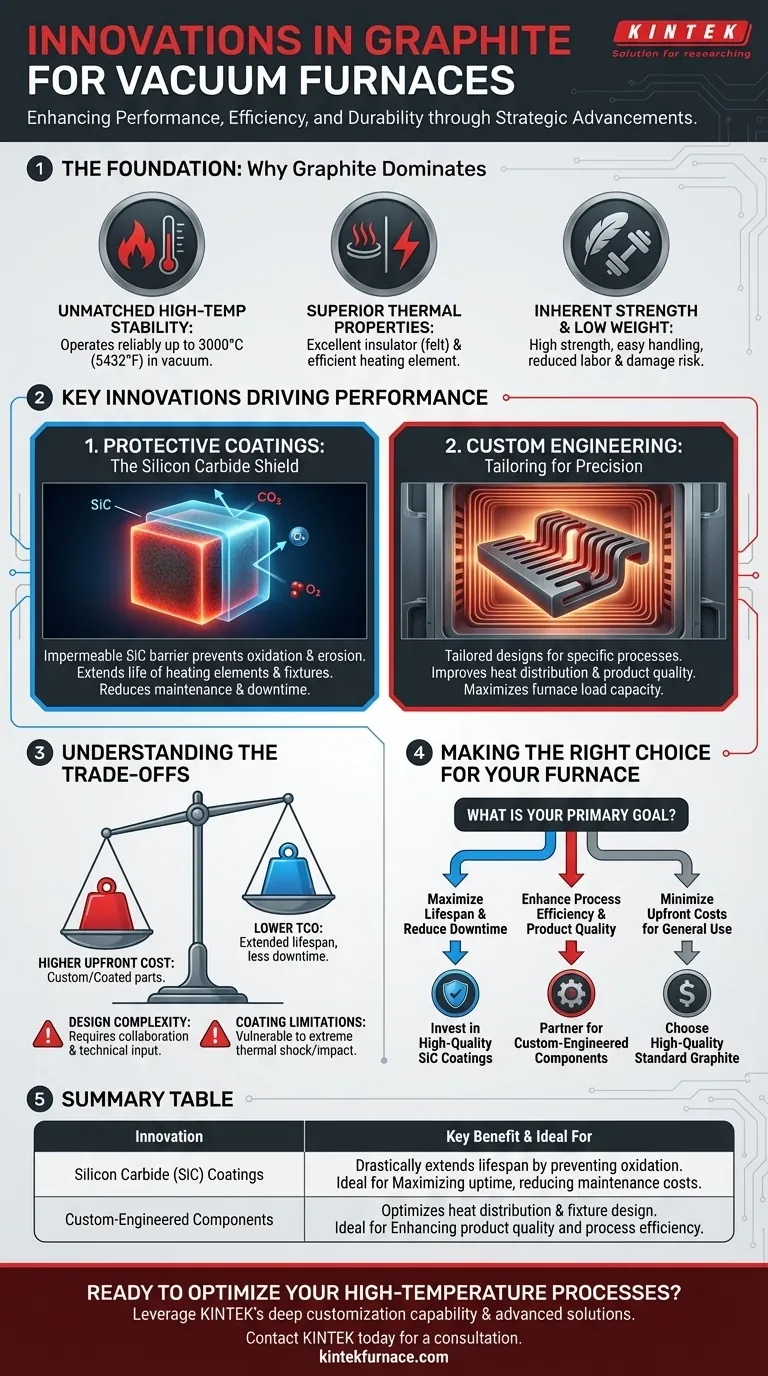

A Base: Por que o Grafite Domina os Fornos a Vácuo

Antes de examinar as inovações, é crucial entender por que o grafite é o material de escolha para componentes de forno como elementos de aquecimento, acessórios e isolamento.

Estabilidade Incomparável em Altas Temperaturas

A principal vantagem do grafite é sua capacidade de manter sua integridade estrutural e resistência em temperaturas extremas. Ele pode operar de forma confiável até 3000°C (5432°F) em vácuo ou atmosfera de gás inerte, superando em muito os limites da maioria dos metais.

Propriedades Térmicas Superiores

O comportamento térmico do grafite é excepcionalmente adequado para aplicações em fornos. Como isolante, o feltro de grafite oferece excelente retenção de calor e é leve e fácil de instalar. Como condutor, a baixa resistividade elétrica do grafite permite que ele funcione como um elemento de aquecimento altamente eficiente, gerando calor uniforme quando uma corrente elétrica é aplicada.

Resistência Intrínseca e Baixo Peso

Apesar de sua alta resistência, o grafite é notavelmente leve. Isso torna componentes maiores, como acessórios e ferramentas, mais fáceis e econômicos de manusear e instalar, reduzindo tanto os custos de mão de obra quanto o risco de danos durante a manutenção.

Principais Inovações Impulsionando o Desempenho

Os mais recentes avanços visam os pontos fracos do grafite, como sua suscetibilidade à oxidação ou sua natureza "tamanho único" em componentes padrão.

Revestimentos Protetores: O Escudo de Carboneto de Silício

Uma das inovações mais impactantes é o uso de revestimentos à base de carboneto de silício (SiC). O grafite não revestido pode degradar com o tempo devido a reações com traços de oxigênio ou vapor d'água presentes mesmo em um ambiente de alto vácuo.

Um revestimento denso de SiC atua como uma barreira impermeável na superfície do grafite. Este escudo evita a oxidação e a erosão, prolongando drasticamente a vida útil de componentes caros como elementos de aquecimento e acessórios personalizados. Isso leva diretamente a substituições menos frequentes, tempo de inatividade de manutenção reduzido e desempenho mais consistente do forno.

Engenharia Personalizada: Adaptando o Grafite para Precisão

A segunda grande inovação é a mudança de peças genéricas e prontas para uso para componentes de grafite projetados sob medida. As peças padrão são feitas para uso geral, mas cada processo de tratamento térmico, brasagem ou sinterização tem requisitos únicos.

Ao adaptar o design de um componente a um forno e processo específicos, você pode obter ganhos significativos. Elementos de aquecimento personalizados podem ser moldados para fornecer uma distribuição de calor mais uniforme na zona quente, melhorando a qualidade do produto. Acessórios projetados sob medida podem segurar peças complexas com segurança, minimizando a distorção e maximizando a capacidade de carga do forno. Essa abordagem transforma um material básico em uma ferramenta de engenharia de precisão.

Compreendendo as Compensações

Embora essas inovações ofereçam vantagens claras, elas exigem uma mudança de mentalidade de simplesmente comprar uma commodity para investir em um ativo estratégico.

O Custo da Inovação

Componentes de grafite projetados sob medida e revestidos têm um custo inicial mais alto do que as peças padrão não revestidas. A justificativa para esse investimento reside no Custo Total de Propriedade (TCO). A vida útil estendida e a eficiência aprimorada do processo geralmente proporcionam um retorno significativo, reduzindo o tempo de inatividade dispendioso e aumentando o rendimento do produto ao longo do tempo.

Complexidade de Design e Especificação

Optar por peças projetadas sob medida exige uma compreensão mais profunda dos requisitos do seu próprio processo. Envolve um esforço colaborativo com seu fornecedor de grafite para projetar uma solução. Isso exige mais tempo inicial e entrada técnica em comparação com a encomenda de uma peça padrão de um catálogo.

Limitações do Revestimento

Embora altamente eficazes, os revestimentos protetores têm suas próprias vulnerabilidades. Eles podem ser frágeis e suscetíveis a rachaduras se submetidos a choque térmico extremo ou impacto mecânico. O sucesso de um revestimento depende muito da qualidade de sua aplicação e de sua compatibilidade com os ciclos térmicos específicos do seu forno.

Fazendo a Escolha Certa para o Seu Forno

A seleção da solução de grafite certa depende inteiramente do seu objetivo operacional principal.

- Se seu foco principal é maximizar a vida útil dos componentes e reduzir o tempo de inatividade: Invista em revestimentos de carboneto de silício de alta qualidade para seus componentes críticos de grafite.

- Se seu foco principal é aprimorar a eficiência do processo e a qualidade do produto: Faça parceria com um fornecedor para desenvolver elementos de aquecimento e acessórios projetados sob medida para sua aplicação específica.

- Se seu foco principal é minimizar os custos iniciais para aplicações de uso geral: Componentes de grafite padrão de alta qualidade continuam sendo a escolha mais econômica e eficaz.

Em última análise, essas inovações permitem que você trate o grafite não como um simples consumível, mas como uma alavanca estratégica para otimizar seus processos de alta temperatura.

Tabela Resumo:

| Inovação | Benefício Chave | Ideal Para |

|---|---|---|

| Revestimentos de Carboneto de Silício (SiC) | Estende drasticamente a vida útil dos componentes, prevenindo a oxidação | Maximização do tempo de atividade, redução dos custos de manutenção |

| Componentes Projetados Sob Medida | Otimiza a distribuição de calor e o design dos acessórios para processos específicos | Aprimoramento da qualidade do produto e da eficiência do processo |

Pronto para otimizar seus processos de alta temperatura?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Deixe nossos especialistas ajudá-lo a selecionar ou projetar sob medida os componentes de grafite perfeitos – sejam revestidos para durabilidade extrema ou projetados para desempenho máximo – para aumentar a eficiência e produtividade do seu forno.

Entre em contato com a KINTEK hoje para uma consulta e descubra a vantagem estratégica do grafite de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior