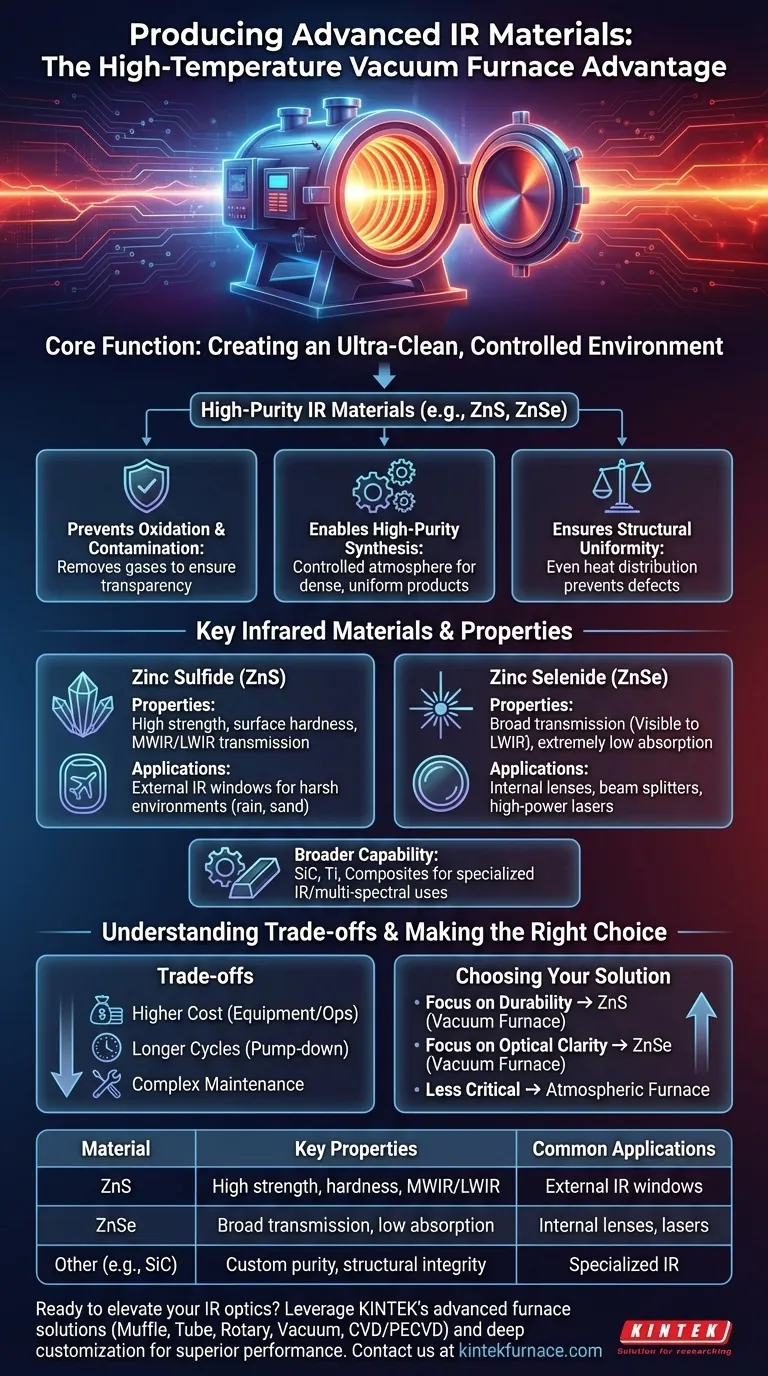

Em sua essência, um forno a vácuo de alta temperatura é o ambiente ideal para a produção de materiais ópticos infravermelhos (IR) específicos e de alta pureza. Os exemplos mais comuns são o sulfeto de zinco (ZnS) e o seleneto de zinco (ZnSe), que são valorizados por sua excepcional resistência e dureza, tornando-os adequados para janelas e lentes IR expostas a condições adversas.

A função principal do forno a vácuo neste contexto não é apenas o calor, mas o controle. Ao eliminar gases atmosféricos, o forno cria um ambiente ultralimpo que previne contaminação e reações químicas indesejadas, permitindo a síntese de materiais com as propriedades ópticas e estruturais precisas exigidas para aplicações infravermelhas de alto desempenho.

Por Que um Forno a Vácuo é Essencial para Óptica IR

A decisão de usar um forno a vácuo de alta temperatura é impulsionada pelos rigorosos requisitos de pureza e estrutura de materiais ópticos avançados. O processo é fundamentalmente sobre a criação de um ambiente perfeito e controlado.

Prevenindo Oxidação e Contaminação

Muitos materiais usados em óptica infravermelha são altamente reativos com oxigênio e outros gases atmosféricos, especialmente em altas temperaturas. Um vácuo remove esses contaminantes.

Essa prevenção da oxidação é crítica para alcançar a transparência desejada no espectro infravermelho. Mesmo pequenas impurezas ou camadas de óxido podem absorver a radiação IR, tornando o material inútil para sua aplicação pretendida.

Permitindo a Síntese de Alta Pureza

A atmosfera controlada do forno permite a síntese de materiais a partir de precursores de alta pureza. Processos como a sinterização por pressão a vácuo dependem desse ambiente para criar um produto final denso e uniforme.

Esse nível de controle garante alta reprodutibilidade entre os ciclos de produção, o que é essencial para a fabricação de componentes ópticos confiáveis com características de desempenho consistentes.

Garantindo a Uniformidade Estrutural

Fornos a vácuo modernos proporcionam um excepcional equilíbrio de campo de temperatura. Isso significa que o calor é distribuído uniformemente por todo o material durante o processo de sinterização ou crescimento.

O aquecimento uniforme previne tensões internas, rachaduras e variações de densidade, garantindo que o componente final tenha excelente integridade estrutural e propriedades ópticas consistentes em toda a sua superfície.

Principais Materiais Infravermelhos e Suas Propriedades

Embora a tecnologia do forno seja versátil, alguns materiais-chave se destacam por suas aplicações específicas no domínio infravermelho.

Sulfeto de Zinco (ZnS)

O Sulfeto de Zinco é um material cerâmico robusto conhecido por sua excelente transmissão nas faixas infravermelha de onda média (MWIR) e infravermelha de onda longa (LWIR).

Sua resistência e dureza de superfície superiores o tornam uma escolha preferida para ópticas externas, como janelas em aeronaves ou sistemas de sensores que devem suportar ambientes abrasivos como chuva, areia e fluxo de ar de alta velocidade.

Seleneto de Zinco (ZnSe)

O Seleneto de Zinco oferece uma faixa de transmissão muito ampla, desde o espectro visível até o LWIR. Possui absorção extremamente baixa, tornando-o ideal para aplicações a laser de alta potência.

Embora não seja tão duro quanto o ZnS, o ZnSe é frequentemente usado para lentes internas, divisores de feixe e janelas em ambientes controlados onde sua clareza óptica superior é a principal preocupação.

Capacidade Mais Ampla de Materiais Avançados

Além desses materiais IR específicos, a tecnologia suporta uma ampla gama de produção de materiais avançados. Isso inclui outras cerâmicas como o carbeto de silício (SiC), metais de alta pureza como o titânio (Ti) e vários compósitos que podem ter aplicações infravermelhas ou multiespectrais especializadas.

Compreendendo as Desvantagens

A precisão e o controle oferecidos pelos fornos a vácuo de alta temperatura vêm com considerações significativas. Este método não é universalmente aplicável e envolve claras desvantagens.

Maiores Custos de Equipamento e Operacionais

Fornos a vácuo são sistemas complexos com um alto custo de investimento inicial. As bombas, câmaras e sistemas de controle necessários para manter um alto vácuo são caros para comprar e operar.

Ciclos de Processamento Mais Longos

Alcançar um alto vácuo não é instantâneo. O tempo de bombeamento para remover gases atmosféricos pode adicionar significativamente ao ciclo total de produção, tornando-o mais lento do que os processos de fornos atmosféricos.

Requisitos de Manutenção Complexos

Manter a integridade do sistema de vácuo requer protocolos de manutenção rigorosos e especializados. Selos, bombas e sensores devem ser regularmente inspecionados e reparados para evitar vazamentos e garantir um desempenho consistente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente dos requisitos de desempenho e das restrições do seu produto final.

- Se o seu foco principal é a durabilidade em ambientes agressivos: O ZnS de alta pureza produzido em um forno a vácuo é o padrão da indústria para janelas IR externas.

- Se o seu foco principal é a máxima clareza óptica para lasers: As propriedades de baixa absorção do ZnSe sintetizado a vácuo o tornam a escolha superior.

- Se sua aplicação é menos sensível à contaminação: Para alguns metais ou componentes menos críticos, um forno de baixo vácuo ou atmosférico mais simples pode ser uma solução mais econômica.

Em última análise, o uso de um forno a vácuo de alta temperatura é uma escolha deliberada para aplicações onde a pureza do material e a perfeição estrutural se traduzem diretamente em desempenho de missão crítica.

Tabela Resumo:

| Material | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Sulfeto de Zinco (ZnS) | Alta resistência, dureza, transmissão MWIR/LWIR | Janelas IR externas, lentes em condições abrasivas |

| Seleneto de Zinco (ZnSe) | Ampla transmissão (visível a LWIR), baixa absorção | Lentes internas, divisores de feixe, sistemas laser de alta potência |

| Outros Materiais (ex: SiC, Ti) | Pureza e integridade estrutural personalizadas | Aplicações IR e multiespectrais especializadas |

Pronto para elevar sua óptica infravermelha com materiais de engenharia de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para materiais como ZnS e ZnSe. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar desempenho e confiabilidade superiores em suas aplicações!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento