Em sua essência, os fornos rotativos são ferramentas indispensáveis para indústrias que precisam transformar termicamente materiais sólidos. Eles são mais famosos por serem usados na produção de cimento, mas sua aplicação se estende à metalurgia para recuperação de metais, ao processamento químico para criação de catalisadores e carvão ativado, e a uma ampla gama de tarefas de gestão ambiental, incluindo incineração de resíduos e remediação de solos.

A ampla adoção de fornos rotativos não se deve a uma única aplicação, mas à sua capacidade fundamental de aplicar temperaturas precisas, uniformes e elevadas a uma enorme variedade de materiais. Isso os torna a solução definitiva para inúmeros processos industriais que envolvem aquecimento, secagem e mudança química.

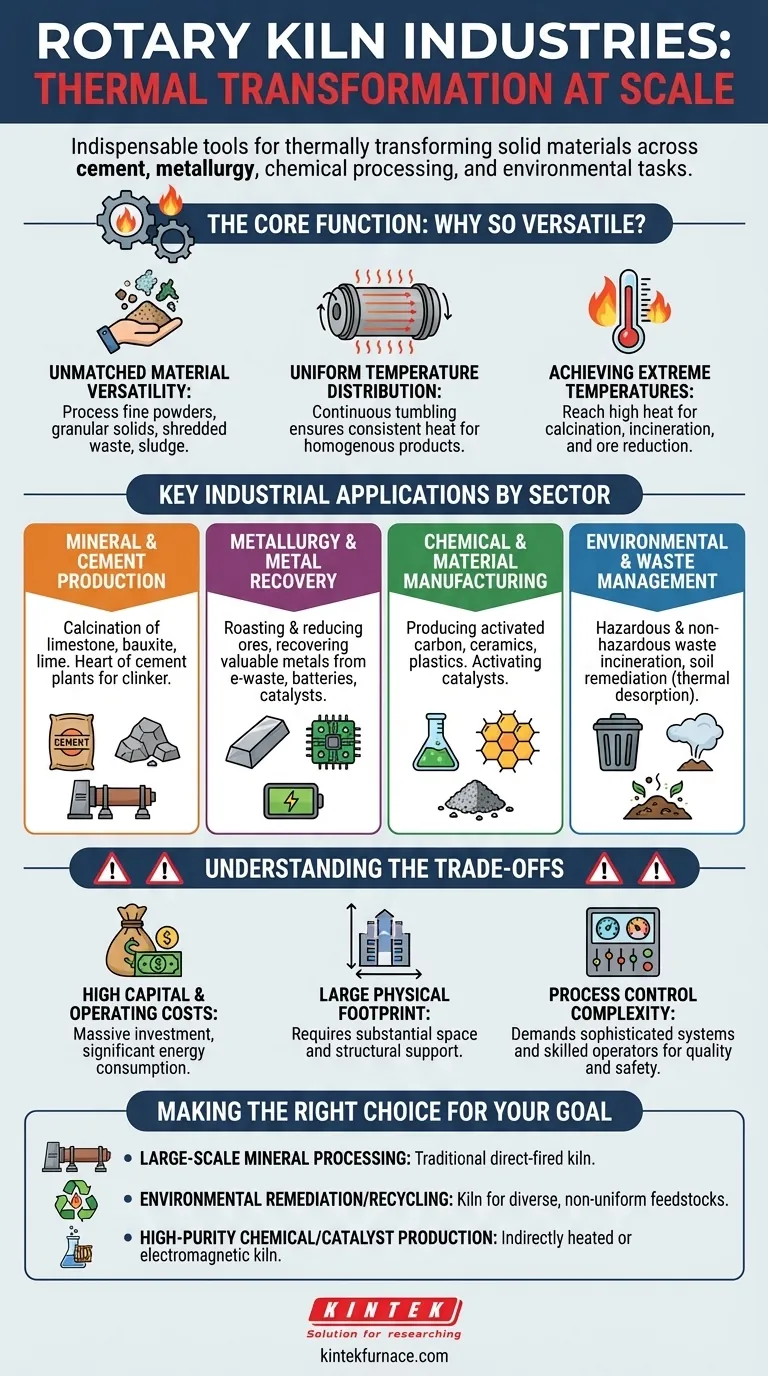

A Função Principal: Por Que os Fornos Rotativos São Tão Versáteis

O valor de um forno rotativo está enraizado em três vantagens de engenharia primárias. Compreender esses princípios explica por que eles aparecem em tantas indústrias diferentes.

Versatilidade Inigualável de Materiais

Os fornos rotativos podem processar uma vasta gama de materiais que outros sistemas não conseguem. Eles se destacam no manuseio de tudo, desde pós finos e sólidos granulares como minerais até materiais heterogêneos como resíduos triturados, lodo de esgoto e subprodutos industriais.

Distribuição Uniforme de Temperatura

A rotação suave do tambor do forno revolve continuamente o material. Isso garante que cada partícula seja exposta ao mesmo calor, garantindo um produto final consistente e homogêneo, o que é crítico para aplicações como a fabricação de cimento e catalisadores.

Atingindo Temperaturas Extremas

Esses sistemas são projetados para atingir e manter as temperaturas extremamente altas necessárias para reações químicas como calcinação e incineração. Essa capacidade de alta temperatura é essencial para a produção de cimento, redução de minérios e destruição de resíduos perigosos.

Principais Aplicações Industriais por Setor

As funções principais do forno se traduzem em um amplo espectro de usos. Embora a lista seja extensa, as aplicações geralmente se enquadram em quatro categorias principais.

Produção de Minerais e Cimento

Esta é a aplicação mais conhecida. Os fornos rotativos são o coração das fábricas de cimento, onde aquecem calcário e outros materiais a mais de 1400°C para criar "clínquer" de cimento. Eles também são usados para calcinar (aquecer para remover água e CO2) outros materiais como cal, bauxita e vários minérios.

Metalurgia e Recuperação de Metais

Na metalurgia, os fornos são usados para torrar e reduzir minérios para extrair metais. Criticamente, eles também são uma tecnologia chave para a economia circular, recuperando metais valiosos de lixo eletrônico, baterias usadas, lama vermelha industrial e catalisadores.

Fabricação de Produtos Químicos e Materiais

A indústria química usa fornos rotativos para produzir ou regenerar materiais essenciais. Isso inclui a criação e reativação de carvão ativado para purificação, ativação de catalisadores para fabricação química e processamento de materiais especiais como cerâmicas e plásticos.

Gestão Ambiental e de Resíduos

Os fornos rotativos são ferramentas poderosas para a proteção ambiental. Eles são usados para a incineração em alta temperatura de resíduos perigosos e não perigosos, incluindo lodo de esgoto e pneus velhos. Eles também são usados para dessorção térmica, um processo que limpa solos contaminados aquecendo-os para vaporizar poluentes.

Compreendendo as Trocas

Embora incrivelmente capazes, os fornos rotativos não são uma solução universal. Sua escala industrial vem com considerações significativas.

Altos Custos de Capital e Operação

Os fornos rotativos são máquinas maciças e pesadas que representam um investimento de capital significativo. Sua operação, seja alimentada por gás, carvão ou eletricidade (como nos modelos de indução eletromagnética), consome uma quantidade substancial de energia, levando a altos custos operacionais.

Grande Pegada Física

Estas não são pequenas peças de equipamento. Uma instalação de forno rotativo requer uma pegada física muito grande e um suporte estrutural significativo, tornando-o um grande projeto de infraestrutura.

Complexidade do Controle de Processo

Atingir a temperatura uniforme que torna os fornos tão eficazes requer sistemas de controle de processo sofisticados. Exige operadores qualificados e monitoramento contínuo para manter a qualidade do produto e a segurança operacional, especialmente ao processar matérias-primas variáveis como resíduos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno rotativo depende inteiramente do material que você precisa processar e do resultado desejado.

- Se o seu foco principal é o processamento mineral em larga escala (como cimento ou cal): Um forno rotativo tradicional, de queima direta, é o padrão estabelecido da indústria por sua alta produtividade e confiabilidade comprovada.

- Se o seu foco principal é a remediação ambiental ou a reciclagem de resíduos: A capacidade única do forno de lidar com matérias-primas diversas e não uniformes o torna ideal para neutralizar materiais perigosos ou recuperar valor de fluxos de resíduos complexos.

- Se o seu foco principal é a produção de produtos químicos ou catalisadores de alta pureza: Um forno de indução eletromagnética aquecido indiretamente ou especializado oferece precisão de temperatura superior e controle sobre a atmosfera interna, prevenindo a contaminação.

Em última análise, compreender as capacidades térmicas centrais de um forno rotativo permite que você aproveite seu poder para quase qualquer desafio de transformação de materiais.

Tabela Resumo:

| Indústria/Aplicação | Uso Principal | Material Chave Processado |

|---|---|---|

| Produção de Cimento e Minerais | Calcinação, Produção de Clínquer | Calcário, Bauxita, Cal |

| Metalurgia e Recuperação de Metais | Torrefação de Minério, Extração de Metais | Minérios Metálicos, Lixo Eletrônico, Catalisadores Usados |

| Fabricação de Produtos Químicos e Materiais | Ativação de Catalisadores, Síntese de Materiais | Carvão Ativado, Cerâmicas, Plásticos |

| Gestão Ambiental e de Resíduos | Incineração de Resíduos Perigosos, Remediação de Solos | Resíduos Industriais, Lodo de Esgoto, Solo Contaminado |

Aproveite o Poder do Processamento Térmico de Precisão

Enfrentando um desafio de transformação de materiais? As soluções avançadas de fornos de alta temperatura da KINTEK, construídas com P&D excepcional e fabricação interna, podem fornecer o aquecimento preciso e uniforme que seu processo exige.

Seja sua aplicação alinhada com o processamento mineral em larga escala, produção de produtos químicos de alta pureza ou remediação ambiental complexa, nossa linha diversificada de produtos — incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares e sofisticados Sistemas de Vácuo e Atmosfera — é complementada por profundas capacidades de personalização para atender às suas necessidades exclusivas.

Vamos discutir como podemos projetar uma solução térmica para você. Entre em contato com nossos especialistas hoje para explorar as possibilidades.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre