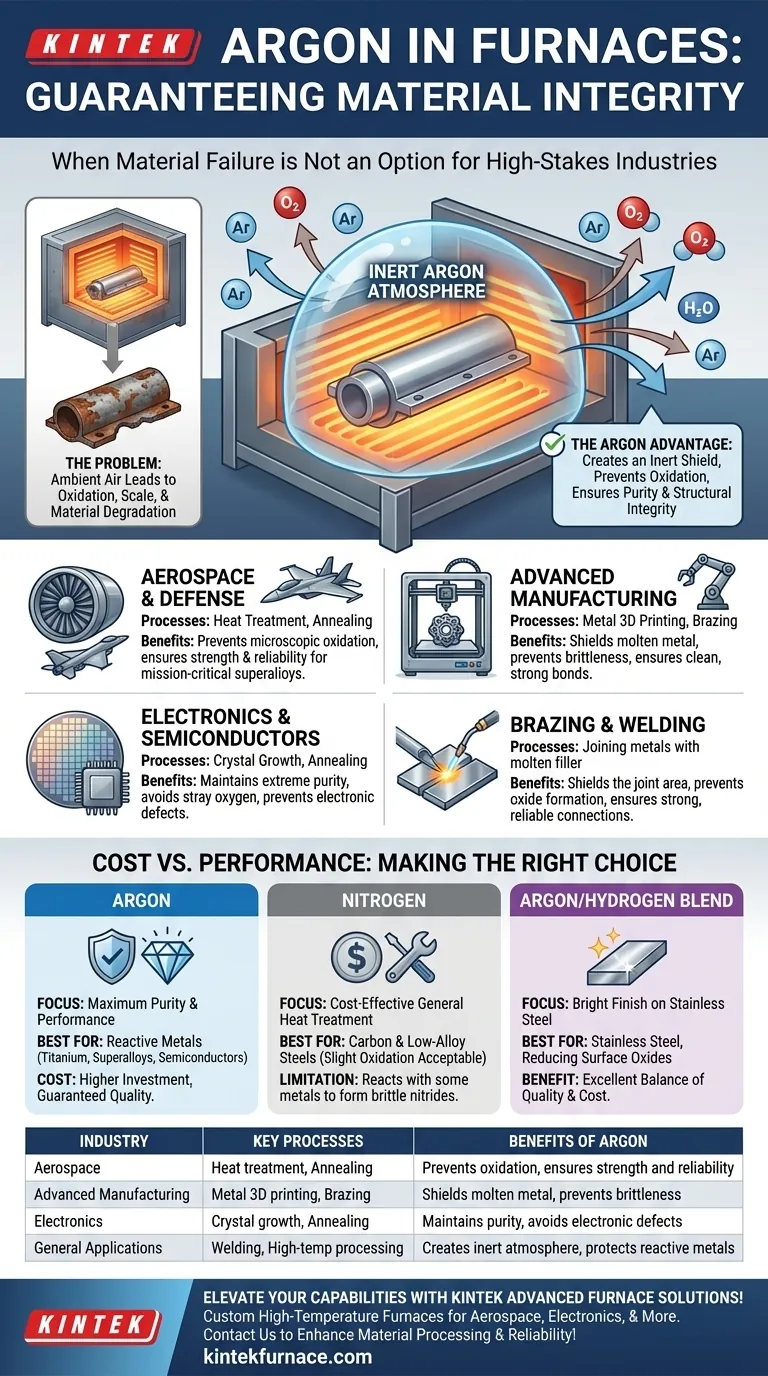

Quando a falha do material não é uma opção, setores como o aeroespacial, manufatura avançada e eletrônica dependem do gás argônio para suas operações em fornos de alta temperatura. A natureza quimicamente inerte do argônio previne reações indesejadas, como a oxidação, que de outra forma comprometeriam a resistência, pureza e desempenho de componentes críticos durante o tratamento térmico.

A decisão de usar argônio não é sobre escolher um gás; é sobre garantir a integridade do material. Seu custo mais alto é um investimento direto na qualidade e confiabilidade, assegurando que materiais de alto desempenho não sejam enfraquecidos ou contaminados durante a fabricação.

O Papel Fundamental do Argônio: Criando uma Atmosfera Inerte

Em sua essência, o valor do argônio reside no que ele não faz. Como um gás nobre, é quase completamente não reativo, o que é uma característica crítica para o processamento de materiais em altas temperaturas.

Por Que uma Atmosfera Inerte é Crítica

Em temperaturas elevadas, a maioria dos materiais torna-se altamente reativa. Quando expostos ao ar ambiente, que contém quase 21% de oxigênio, os metais se oxidarão rapidamente. Esse processo cria uma camada superficial (carepa), pode alterar a composição química do material e, em última análise, degrada suas propriedades mecânicas.

Uma atmosfera inerte desloca o oxigênio reativo e a umidade do forno, cobrindo a peça de trabalho em um ambiente estável e não reativo.

O Problema com o Ar e Outros Gases

Usar ar ambiente em um forno é essencialmente um processo corrosivo controlado. O argônio, em contraste, atua como um escudo protetor. Ele garante que as únicas mudanças que ocorrem no material sejam as pretendidas pelo processo de tratamento térmico em si, e não reações químicas imprevisíveis.

Garantindo Pureza e Integridade Estrutural

Para as ligas usadas em implantes aeroespaciais ou médicos, o equilíbrio químico preciso é o que lhes confere suas propriedades únicas, como resistência ao calor ou biocompatibilidade. O argônio impede que elementos sejam removidos ou adicionados à liga, garantindo que a peça final atenda às suas especificações exatas de projeto.

Principais Aplicações e Processos Industriais

A necessidade de pureza absoluta do material impulsiona o uso do argônio em vários setores de alto risco. Embora muitos setores usem calor, apenas aqueles com as exigências de qualidade mais rigorosas justificam o uso de argônio.

Aeroespacial e Defesa

Componentes como pás de turbinas, trens de pouso e peças de motores são forjados a partir de superligas avançadas. Durante os processos de tratamento térmico e recozimento, o argônio impede a oxidação microscópica que poderia levar a fraturas por tensão e falha catastrófica em serviço.

Manufatura Avançada e Impressão 3D de Metais

Na manufatura aditiva de metais (impressão 3D), um laser de alta potência derrete pó metálico fino camada por camada. Uma atmosfera de argônio é essencial para proteger a pequena poça de metal fundido do oxigênio, que de outra forma causaria sua oxidação instantânea, resultando em uma peça quebradiça e inútil.

Eletrônicos e Semicondutores

A produção de wafers de silício e outros componentes semicondutores requer pureza extrema. O argônio é usado durante o crescimento de cristais e o recozimento para criar um ambiente perfeitamente inerte, pois até mesmo alguns átomos de oxigênio errantes poderiam arruinar as propriedades eletrônicas de todo um lote.

Brasagem e Soldagem

A brasagem é um processo que une duas peças de metal usando um material de enchimento fundido. O argônio protege a área da junta do ar, prevenindo a formação de óxidos que criariam uma ligação fraca e quebradiça. Isso garante uma conexão limpa, forte e confiável.

Entendendo as Compensações: Custo vs. Desempenho

O argônio é altamente eficaz, mas tem um custo. Sua seleção é uma decisão de engenharia deliberada baseada em uma compreensão clara de seus benefícios e custos em comparação com alternativas.

O Fator Custo

O argônio é mais caro para produzir e fornecer do que outros gases industriais, notavelmente o nitrogênio. Para muitos tratamentos térmicos de propósito geral, onde uma leve oxidação superficial é aceitável ou pode ser limpa posteriormente, o nitrogênio é uma escolha mais econômica.

Quando o Nitrogênio Não é Suficiente

Embora amplamente inerte, o nitrogênio pode reagir com certos metais em altas temperaturas, incluindo titânio, alumínio e alguns aços de alta liga. Essa reação forma nitretos, que podem tornar o material quebradiço. O argônio não tem essa limitação, tornando-o a única escolha segura para processar esses metais reativos.

A Solução das Misturas de Gases

Para alguns processos, como o tratamento térmico de aço inoxidável, pode-se usar uma mistura de argônio e hidrogênio. O argônio fornece a atmosfera inerte principal, enquanto o hidrogênio reduz ativamente (limpa) quaisquer óxidos superficiais que possam estar presentes, resultando em um acabamento brilhante e limpo a um custo potencialmente menor do que o argônio puro.

Tomando a Decisão Certa para o Seu Objetivo

Selecionar a atmosfera de forno correta é uma decisão crítica que afeta diretamente a qualidade do produto, custo e confiabilidade. Sua escolha deve ser guiada pelo material que está sendo processado e pelas exigências de desempenho da aplicação final.

- Se seu foco principal é pureza e desempenho máximos: Para metais reativos como titânio, superligas ou materiais de grau semicondutor, o argônio puro é o padrão inegociável.

- Se seu foco principal é tratamento térmico geral com bom custo-benefício: Para a maioria dos aços carbono e de baixa liga, onde pequenas alterações superficiais são toleráveis, o nitrogênio é a solução mais econômica e prática.

- Se seu foco principal é um acabamento brilhante em aços inoxidáveis: Uma mistura de argônio/hidrogênio pode oferecer um excelente equilíbrio entre qualidade e custo, entregando um resultado limpo sem o custo total do argônio puro.

Em última análise, a escolha da atmosfera do forno é um reflexo direto da qualidade e confiabilidade que você se compromete a entregar em seu produto final.

Tabela de Resumo:

| Setor | Processos Principais | Benefícios do Argônio |

|---|---|---|

| Aeroespacial | Tratamento térmico, Recozimento | Previne oxidação, garante resistência e confiabilidade |

| Manufatura Avançada | Impressão 3D de metais, Brasagem | Protege metal fundido, previne fragilidade |

| Eletrônicos | Crescimento de cristais, Recozimento | Mantém a pureza, evita defeitos eletrônicos |

| Aplicações Gerais | Soldagem, Processamento em alta temperatura | Cria atmosfera inerte, protege metais reativos |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos de Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa personalização profunda garante o ajuste preciso para suas necessidades exclusivas, seja na indústria aeroespacial, eletrônica ou manufatura avançada. Não comprometa a qualidade—entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seu processamento de materiais e confiabilidade!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho