Praticamente qualquer indústria que exija metais excepcionalmente puros e controlados com precisão se beneficia dos fornos de Fusão por Indução a Vácuo (VIM). Os usuários mais proeminentes são encontrados em setores de alto risco como aeroespacial, automotivo, biomédico e energia, onde a falha do material não é uma opção. Esses fornos são o padrão ouro para a produção das ligas avançadas e superligas que impulsionam a tecnologia moderna.

O verdadeiro valor de um forno de Fusão por Indução a Vácuo (VIM) não é apenas sua capacidade de fundir metal; é a capacidade de fazê-lo em um vácuo controlado. Este ambiente é a chave para a produção de ligas de ultra-alta pureza e alto desempenho que as aplicações modernas e de alto risco exigem, livres da contaminação inerente à fusão atmosférica.

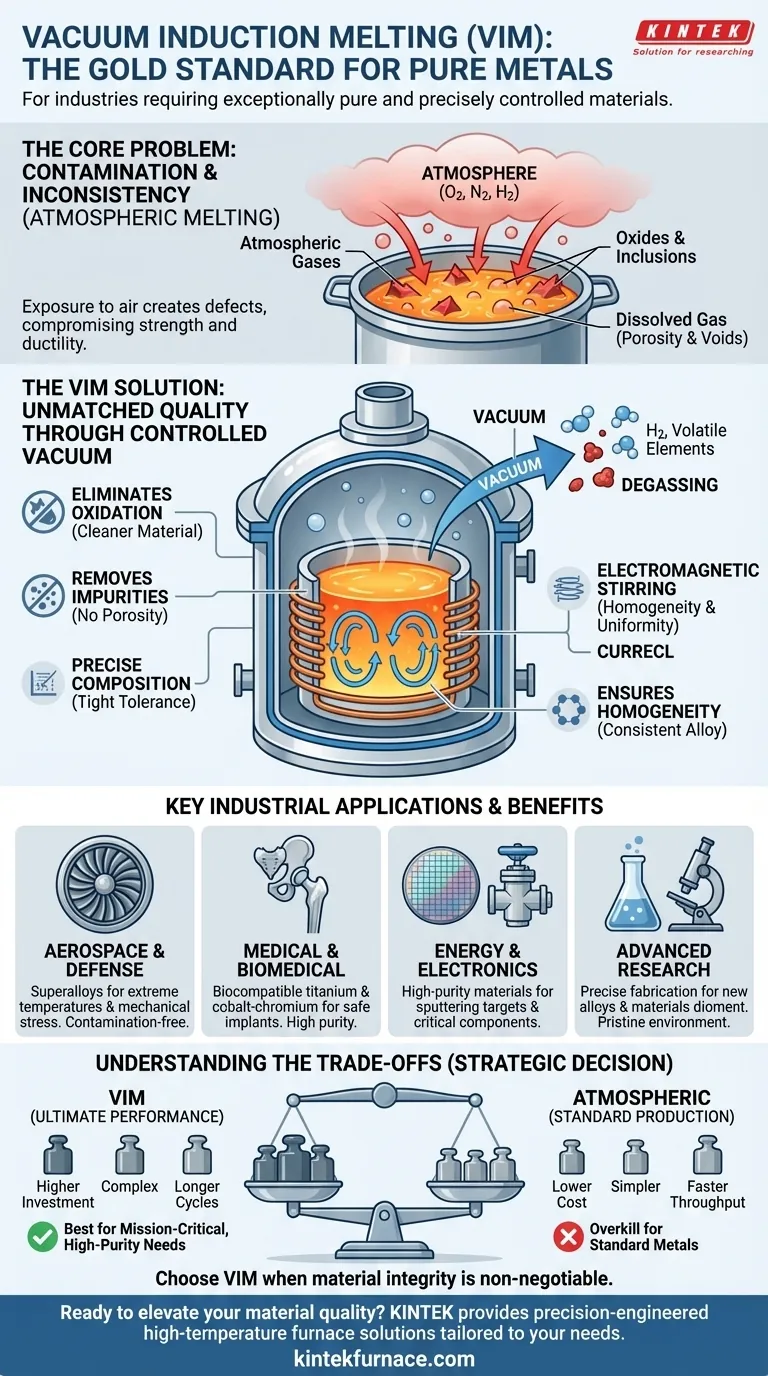

O Problema Central que o VIM Resolve: Contaminação e Inconsistência

Para entender por que os fornos VIM são tão críticos, você deve primeiro entender os desafios fundamentais dos processos de fusão tradicionais.

O Desafio da Fusão Atmosférica

Quando os metais são fundidos ao ar livre, eles são expostos ao oxigênio, nitrogênio e outros gases atmosféricos. Essa exposição leva à formação de óxidos indesejados e outras inclusões não metálicas.

Essas inclusões agem como defeitos microscópicos, comprometendo a resistência, ductilidade e desempenho geral do metal.

A Questão das Impurezas Dissolvidas

Além da oxidação superficial, os metais fundidos também podem dissolver gases nocivos como o hidrogênio.

À medida que o metal esfria e solidifica, esse gás dissolvido pode sair da solução, criando porosidade interna e vazios que enfraquecem gravemente o componente final. Elementos traços voláteis também podem permanecer, alterando as propriedades do material.

Como o VIM Oferece Qualidade de Material Inigualável

Um forno VIM neutraliza diretamente esses problemas, alterando fundamentalmente o ambiente de fusão. Ele fornece um nível de controle impossível de alcançar com outros métodos.

Eliminando a Oxidação

Ao operar em vácuo, o forno remove o oxigênio que, de outra forma, reagiria com o metal fundido. Isso previne a formação de inclusões de óxido, resultando em um material mais limpo e de maior qualidade desde o início.

Removendo Elementos Gasosos e Voláteis

O ambiente de vácuo puxa ativamente os gases dissolvidos como hidrogênio e outros elementos voláteis nocivos do banho fundido. Esse processo, conhecido como degaseificação, elimina a causa raiz da porosidade e dos defeitos internos.

Alcançando Controle Compositivo Preciso

Os elementos de liga podem ser adicionados com extrema precisão dentro da câmara de vácuo selada. Isso garante que a composição química final tenha uma tolerância composicional muito próxima, atendendo às especificações exigentes para superligas e outros metais especiais.

Garantindo Homogeneidade com Agitação Eletromagnética

Os fornos VIM usam correntes de indução não apenas para aquecer o metal, mas também para criar um efeito de agitação eletromagnética. Essa mistura suave e contínua previne a segregação de diferentes elementos e garante que a liga final seja perfeitamente homogênea.

Principais Aplicações Industriais

A qualidade superior do material produzida pelos fornos VIM os torna indispensáveis em várias indústrias chave.

Aeroespacial e Defesa

Esta é a aplicação VIM por excelência. O processo é usado para criar superligas à base de níquel para pás de turbinas de motores a jato, discos e outros componentes que devem suportar temperaturas extremas e estresse mecânico.

Médico e Biomédico

A pureza é fundamental para implantes médicos como quadris artificiais e aparelhos dentários. O VIM é usado para produzir titânio e ligas de cobalto-cromo altamente puros que são biocompatíveis e livres de impurezas que poderiam causar uma reação adversa no corpo humano.

Energia e Eletrônica

O setor de energia depende do VIM para a produção de válvulas e componentes complexos para condições de serviço extremas. Em eletrônicos e semicondutores, o forno produz os materiais de alta pureza necessários para alvos de pulverização catódica e outros componentes críticos.

Pesquisa Avançada e Desenvolvimento de Ligas

Para cientistas de materiais que criam a próxima geração de materiais, o VIM oferece um ambiente intocado. Ele permite a fabricação precisa de novas ligas de alta temperatura, materiais magnéticos e aços especiais sem a interferência de contaminantes externos.

Entendendo as Compensações e Limitações

Embora o VIM ofereça qualidade incomparável, não é a escolha certa para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial e Complexidade

Os fornos VIM são sistemas sofisticados que envolvem bombas de vácuo, fontes de energia avançadas e sistemas de controle complexos. Isso resulta em um custo de capital significativamente maior em comparação com fornos de indução atmosféricos ou a arco padrão.

Tempos de Ciclo Mais Longos

A necessidade de bombear a câmara para criar vácuo adiciona tempo a cada ciclo de fusão. Para produção de alto volume de metais menos críticos, essa vazão mais lenta pode ser uma grande desvantagem.

Exagero para Aplicações Padrão

Para fundição de metais padrão e não reativos, onde a pureza máxima não é a principal preocupação (por exemplo, muitas peças fundidas de ferro e aço), um forno VIM é desnecessário. O custo e a complexidade adicionais não fornecem nenhum benefício significativo para esses materiais.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno VIM deve ser impulsionada inteiramente pelos requisitos de desempenho do seu material.

- Se o seu foco principal é a pureza e o desempenho máximos do material: O VIM é inegociável para a criação de superligas de missão crítica, metais de grau médico e materiais eletrônicos de alta pureza.

- Se o seu foco principal é a precisão composicional e o desenvolvimento de novas ligas: O ambiente controlado e limpo de um VIM é essencial para pesquisa e desenvolvimento, onde resultados repetíveis e previsíveis são críticos.

- Se o seu foco principal é a produção em alto volume de metais padrão: Um VIM é provavelmente excessivamente complexo e caro; processos de fusão atmosférica mais simples e rápidos são mais adequados.

Em última análise, a seleção de um forno VIM é uma decisão estratégica para priorizar a integridade e o desempenho do material acima de tudo.

Tabela Resumo:

| Indústria | Principais Benefícios |

|---|---|

| Aeroespacial e Defesa | Produz superligas para resistência a temperaturas e tensões extremas, livres de contaminação. |

| Médica e Biomédica | Garante ligas de titânio e cobalto-cromo biocompatíveis e puras para implantes seguros. |

| Energia e Eletrônica | Fornece materiais de alta pureza para componentes críticos em válvulas, semicondutores e alvos de pulverização. |

| Pesquisa Avançada | Permite o desenvolvimento preciso de ligas em um ambiente livre de contaminantes para inovação. |

Pronto para elevar a qualidade do seu material com soluções de fornos de engenharia de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura adaptados às suas necessidades. Nossa linha de produtos — incluindo Fornos a Vácuo e Atmosfera, Sistemas CVD/PECVD e muito mais — é apoiada por profundas capacidades de personalização para atender aos seus requisitos experimentais únicos. Seja na indústria aeroespacial, médica ou de pesquisa, entregamos soluções confiáveis e de alto desempenho. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas