Em suma, qualquer indústria que exija tratamento térmico de materiais sem oxidação superficial ou contaminação beneficia-se dos fornos a vácuo. Os setores chave incluem o aeroespacial, médico, automotivo, de ferramentas e moldes, e eletrónica, onde a integridade estrutural e a pureza dos componentes são absolutamente críticas para o desempenho e segurança.

O valor central de um forno a vácuo não é apenas o calor, mas o controle absoluto. Ao remover a atmosfera, você elimina reações imprevisíveis como a oxidação, permitindo a criação de componentes com pureza, resistência e consistência incomparáveis.

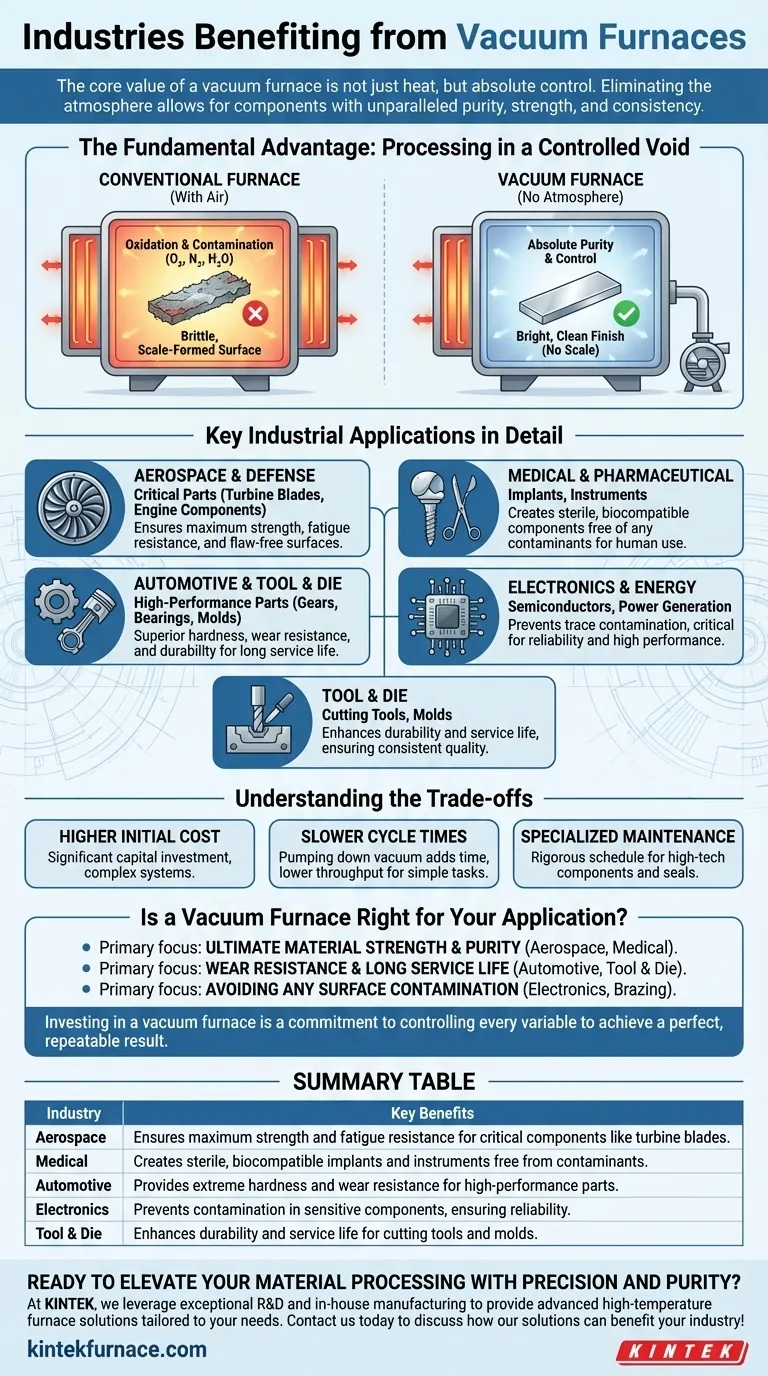

A Vantagem Fundamental: Processamento num Vazio Controlado

Para entender por que essas indústrias investem em tecnologia de vácuo, você deve primeiro compreender o problema que ela resolve. Um forno convencional aquece materiais na presença de ar, que é rico em oxigénio, nitrogénio e vapor de água. Em altas temperaturas, esses gases reagem agressivamente com a superfície do material.

Eliminando a Oxidação e a Contaminação

O benefício mais significativo do vácuo é a remoção de oxigénio. Quando aquecidos, os metais reagem prontamente com o oxigénio para formar uma camada quebradiça e escamosa de óxido. Esta camada compromete o acabamento superficial, altera as dimensões do componente e pode criar pontos de fraqueza.

Um ambiente a vácuo previne eficazmente isso, resultando em peças brilhantes e limpas que muitas vezes não requerem limpeza pós-processamento.

Garantindo a Pureza Metalúrgica

Além da oxidação, a atmosfera controlada previne outras reações indesejadas. Por exemplo, impede a descarbonetação — a perda de carbono da superfície do aço — que reduz a dureza e a resistência ao desgaste. Ao processar a vácuo, a composição química cuidadosamente projetada do material é perfeitamente preservada do núcleo à superfície.

Alcançando o Controle Absoluto do Processo

Os fornos a vácuo modernos oferecem um controle computadorizado incomparável sobre todo o ciclo de tratamento térmico. Os engenheiros podem programar taxas precisas de aumento de temperatura, tempos de permanência e perfis de arrefecimento (têmpera). Essa repetibilidade digital garante que cada peça em um lote, e cada lote subsequente, receba exatamente o mesmo tratamento metalúrgico, garantindo qualidade consistente.

Principais Aplicações Industriais em Detalhe

A demanda por controle e pureza impulsiona a adoção de fornos a vácuo em várias indústrias de alto risco.

Aeroespacial e Defesa

No setor aeroespacial, a falha de componentes não é uma opção. Os fornos a vácuo são utilizados para o tratamento térmico de solução, envelhecimento e brasagem de peças críticas como pás de turbinas, componentes de motores e elementos estruturais. O processo garante máxima resistência do material e resistência à fadiga, livre de falhas superficiais microscópicas que poderiam propagar-se em fissuras.

Médica e Farmacêutica

Qualquer dispositivo destinado ao corpo humano, como implantes ortopédicos, pacemakers e instrumentos cirúrgicos, deve ser impecavelmente limpo e biocompatível. O tratamento térmico a vácuo cria componentes fortes e estéreis com uma superfície pura, livre de quaisquer contaminantes que possam causar uma reação adversa.

Automotiva e Ferramentas e Matrizes

Peças automotivas de alto desempenho, como engrenagens, rolamentos e injetores de combustível, exigem dureza extrema e resistência ao desgaste. A cementação e o endurecimento a vácuo criam uma profundidade de camada superior e tenacidade do material. Da mesma forma, na indústria de ferramentas e matrizes, o tratamento a vácuo confere às ferramentas de corte e moldes a durabilidade necessária para uma longa vida útil.

Eletrónica e Energia

A indústria de semicondutores depende de fornos a vácuo para processos como recozimento e brasagem, onde mesmo vestígios de contaminação podem arruinar componentes eletrónicos sensíveis. No setor de energia, equipamentos para geração de energia exigem materiais robustos e de alto desempenho que possam suportar condições extremas, os quais são aperfeiçoados através do tratamento térmico a vácuo.

Compreendendo as Trocas

Embora poderosos, os fornos a vácuo não são uma solução universal. A sua adoção envolve considerações específicas.

Custo Inicial Mais Elevado e Complexidade

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos padrão. Os sistemas envolvem bombas de vácuo, vedações e instrumentação de controle complexas que aumentam o custo inicial.

Tempos de Ciclo Mais Lentos

O processo de evacuação da câmara para o nível de vácuo exigido adiciona tempo a cada ciclo. Para tratamentos térmicos simples onde a oxidação superficial não é uma preocupação principal, um forno atmosférico pode oferecer uma produtividade mais rápida.

Manutenção Especializada

Os componentes de alta tecnologia de um forno a vácuo, particularmente os sistemas de bombeamento e as vedações, exigem um cronograma de manutenção rigoroso e especializado para garantir o desempenho e evitar tempo de inatividade dispendioso.

Um Forno a Vácuo é Adequado para a Sua Aplicação?

Escolher esta tecnologia é uma decisão estratégica baseada nas propriedades finais que o seu componente requer.

- Se o seu foco principal é a máxima resistência e pureza do material: Um forno a vácuo é essencial, como visto em aplicações aeroespaciais e médicas onde o desempenho e a segurança são inegociáveis.

- Se o seu foco principal é a resistência ao desgaste e uma longa vida útil: O tratamento térmico a vácuo proporciona dureza e durabilidade superiores para peças automotivas de alto desempenho e ferramentas industriais.

- Se o seu foco principal é evitar qualquer contaminação superficial: O vácuo é a única forma de garantir um acabamento perfeitamente limpo e brilhante, o que é crítico para eletrónica e aplicações de brasagem.

Em última análise, investir em um forno a vácuo é um compromisso de controlar cada variável para alcançar um resultado perfeito e repetível.

Tabela Resumo:

| Indústria | Principais Benefícios |

|---|---|

| Aeroespacial | Garante máxima resistência e resistência à fadiga para componentes críticos como pás de turbinas. |

| Médica | Cria implantes e instrumentos estéreis e biocompatíveis, livres de contaminantes. |

| Automotiva | Proporciona dureza extrema e resistência ao desgaste para peças de alto desempenho. |

| Eletrónica | Previne a contaminação em componentes sensíveis, garantindo a fiabilidade. |

| Ferramentas e Matrizes | Aumenta a durabilidade e a vida útil de ferramentas de corte e moldes. |

Pronto para elevar o seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excecional e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades. A nossa linha de produtos inclui fornos de mufla, de tubo, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Seja no setor aeroespacial, médico, automotivo ou eletrónico, podemos ajudá-lo a alcançar controlo e consistência incomparáveis. Contacte-nos hoje para discutir como as nossas soluções podem beneficiar a sua indústria!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é a função de um forno de sinterização de alta temperatura? Alcançar a densificação completa para componentes metálicos

- Por que um sistema de alto vácuo é necessário ao usar SPS para compósitos de Ti-6Al-4V? Garanta a Integridade do Material

- Por que o tratamento térmico a vácuo é necessário? Alcance Pureza e Desempenho Superiores do Material

- Que ambientes de processo críticos um forno de alto vácuo fornece para o carbeto de boro? Alcance a Densificação Superior

- Quais são os desafios técnicos dos fornos in-situ SEM? Otimizar a Observação Dinâmica em Alta Temperatura

- É possível brasar a vácuo? Alcance Limpeza e Força de Juntas Inigualáveis

- Por que o processo de impregnação assistida por vácuo é necessário para UHTCMCs? Alcançar Densidade Superior do Compósito

- Por que o controle preciso das taxas de fluxo de H2 e C2H2 é essencial na cementação por plasma de AISI 316L? Domine a Fase S