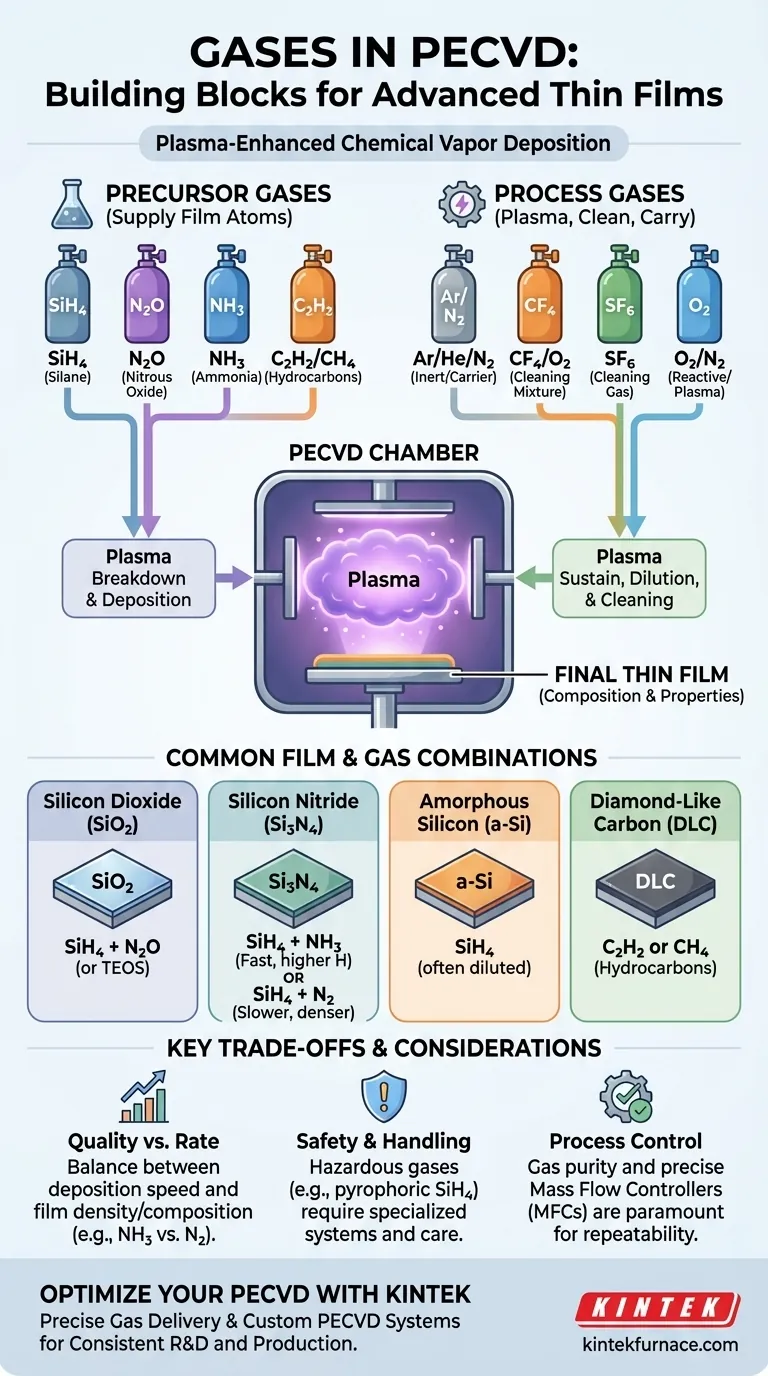

Na Deposição Química a Vapor Aprimorada por Plasma (PECVD), os gases utilizados são uma combinação de precursores, que fornecem os átomos para o filme, e gases de processo, que ajudam a gerar o plasma ou limpar a câmara. Gases precursores comuns incluem silano (SiH4) para silício, amônia (NH3) ou nitrogênio (N2) para nitrogênio, e óxido nitroso (N2O) para oxigênio. Os gases de processo incluem carreadores inertes como argônio (Ar) e hélio (He), e gases de limpeza como hexafluoreto de enxofre (SF6) ou uma mistura de CF4/O2.

Os gases específicos escolhidos para um processo PECVD não são arbitrários; eles são os ingredientes fundamentais que determinam diretamente a composição química, a estrutura e as propriedades do filme fino final sendo depositado no substrato.

O Papel dos Gases Precursores

O cerne do PECVD é usar plasma para quebrar gases fonte, conhecidos como precursores, em espécies reativas que então se depositam em um substrato. O gás precursor deve conter o elemento que você pretende depositar.

Filmes à Base de Silício (SiO₂, Si₃N₄, a-Si)

Esta é a aplicação mais comum de PECVD, especialmente em microeletrônica para criar camadas isolantes e semicondutoras.

- Para Dióxido de Silício (SiO₂): O processo tipicamente combina uma fonte de silício como silano (SiH₄) com uma fonte de oxigênio, mais comumente óxido nitroso (N₂O). O tetraetil ortossilicato (TEOS) também pode ser usado como fonte líquida de silício.

- Para Nitreto de Silício (Si₃N₄): Uma fonte de silício como SiH₄ é combinada com uma fonte de nitrogênio. A amônia (NH₃) é frequentemente usada, embora o nitrogênio (N₂) puro também possa ser empregado para filmes com menor teor de hidrogênio.

- Para Silício Amorfo (a-Si): Isso requer apenas um gás fonte de silício, que é quase sempre silano (SiH₄). Pode ser diluído com hidrogênio ou argônio.

- Para Oxinitreto de Silício (SiOxNy): As propriedades deste filme podem ser ajustadas fluindo uma mistura dos três precursores: SiH₄, N₂O e NH₃. As proporções de fluxo de gás determinam o índice de refração e a estequiometria finais.

Filmes de Carbono e Polímeros

O PECVD também é altamente eficaz para criar revestimentos duros e protetores e polímeros especializados.

- Para Carbono Tipo Diamante (DLC): Esses revestimentos superduros e de baixo atrito são depositados usando gases de hidrocarbonetos como acetileno (C₂H₂) ou metano (CH₄).

- Para Filmes Poliméricos: Uma ampla gama de polímeros orgânicos e inorgânicos pode ser depositada. Isso inclui fluorocarbonos para criar superfícies hidrofóbicas e silicones para revestimentos biocompatíveis.

Compreendendo os Gases de Processo e Carreadores

Nem todo gás que entra na câmara se torna parte do filme final. Muitos gases desempenham funções críticas no processo.

Gases Carreadores e de Diluição

Precursores reativos como o silano são frequentemente diluídos para segurança e controle do processo. Eles são misturados com um gás inerte antes de entrar na câmara.

- As escolhas comuns incluem nitrogênio (N₂), argônio (Ar) ou hélio (He).

- Diluir um gás como SiH₄ (por exemplo, 5% SiH₄ em 95% N₂) o torna mais estável e permite um controle mais fino sobre a taxa de deposição.

Gases de Plasma e Reativos

Alguns gases são introduzidos para sustentar o plasma ou reagir com o precursor primário.

- Nitrogênio (N₂) e amônia (NH₃) atuam como precursores de nitrogênio e gases reativos no plasma.

- Oxigênio (O₂) pode ser usado como fonte de oxigênio, mas também é um componente de misturas de gases de limpeza de plasma.

Gases de Limpeza de Câmara

Após a deposição, um resíduo pode se acumular nas paredes da câmara. Uma etapa de limpeza por plasma é usada para removê-lo, garantindo a repetibilidade do processo.

- Uma mistura de tetrafluorometano (CF₄) e oxigênio (O₂) é comumente usada para gravar depósitos indesejados à base de silício.

- Hexafluoreto de enxofre (SF₆) é outro gás gravador poderoso usado para limpeza de câmara.

Principais Trocas na Seleção de Gás

Escolher a mistura de gás certa envolve equilibrar a velocidade de deposição, a qualidade do filme e a segurança.

Qualidade do Filme vs. Taxa de Deposição

A escolha do precursor pode impactar o filme final. Por exemplo, usar amônia (NH₃) para depositar nitreto de silício é rápido, mas incorpora hidrogênio no filme, o que pode afetar suas propriedades elétricas. Usar nitrogênio (N₂) resulta em um filme mais denso e com menor teor de hidrogênio, mas a uma taxa de deposição muito mais lenta.

Segurança e Manuseio

Muitos gases precursores são perigosos. O silano (SiH₄) é pirofórico, o que significa que pode inflamar espontaneamente no ar. É por isso que é frequentemente adquirido em misturas diluídas e manuseado com extremo cuidado usando sistemas de entrega de gás especializados.

Controle e Repetibilidade do Processo

A pureza dos gases fonte é primordial. Mesmo contaminantes em traços podem ser incorporados ao filme e degradar seu desempenho. Da mesma forma, os controladores de fluxo de massa que regulam o fluxo de gás devem ser altamente precisos para garantir que as proporções de gás sejam exatamente o que a receita exige, corrida após corrida.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de gás é ditada inteiramente pelo material que você precisa criar.

- Se seu foco principal é isolamento microeletrônico padrão: Você usará SiH₄ com N₂O (para dióxido de silício) ou NH₃ (para nitreto de silício).

- Se seu foco principal é um revestimento duro e resistente ao desgaste: Você usará um precursor de hidrocarboneto como acetileno para depositar Carbono Tipo Diamante (DLC).

- Se seu foco principal é segurança do processo e controle fino: Você deve especificar precursores diluídos (por exemplo, 5% SiH₄ em Ar) e garantir que controladores de fluxo de massa de alta precisão sejam usados.

- Se seu foco principal é tempo de atividade e consistência do equipamento: Você deve implementar uma receita robusta de limpeza de câmara usando gases como CF₄/O₂ ou SF₆ entre as corridas de deposição.

Em última análise, dominar o processo PECVD é dominar a química de seus gases.

Tabela Resumo:

| Tipo de Filme | Gases Precursores Comuns | Gases de Processo Chave |

|---|---|---|

| Dióxido de Silício (SiO₂) | Silano (SiH₄) | Óxido Nitroso (N₂O), Argônio (Ar) |

| Nitreto de Silício (Si₃N₄) | Silano (SiH₄) | Amônia (NH₃) ou Nitrogênio (N₂) |

| Carbono Tipo Diamante (DLC) | Acetileno (C₂H₂), Metano (CH₄) | Argônio (Ar), Hidrogênio (H₂) |

| Limpeza de Câmara | - | Mistura CF₄/O₂, Hexafluoreto de Enxofre (SF₆) |

Com dificuldades para otimizar seu processo PECVD para filmes finos consistentes e de alta qualidade?

Na KINTEK, entendemos que a química dos gases é o coração do PECVD. Nossos avançados Fornos Tubulares e Sistemas CVD/PECVD são projetados para entrega e controle precisos de gás, garantindo a repetibilidade que sua P&D ou produção exige. Aproveitando nossa excepcional fabricação interna e profundas capacidades de personalização, podemos adaptar uma solução de forno às suas receitas de gás exatas e requisitos de segurança — seja você depositando nitreto de silício com amônia ou explorando novos materiais.

Vamos discutir como podemos aprimorar seu processo de deposição. Entre em contato com nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores