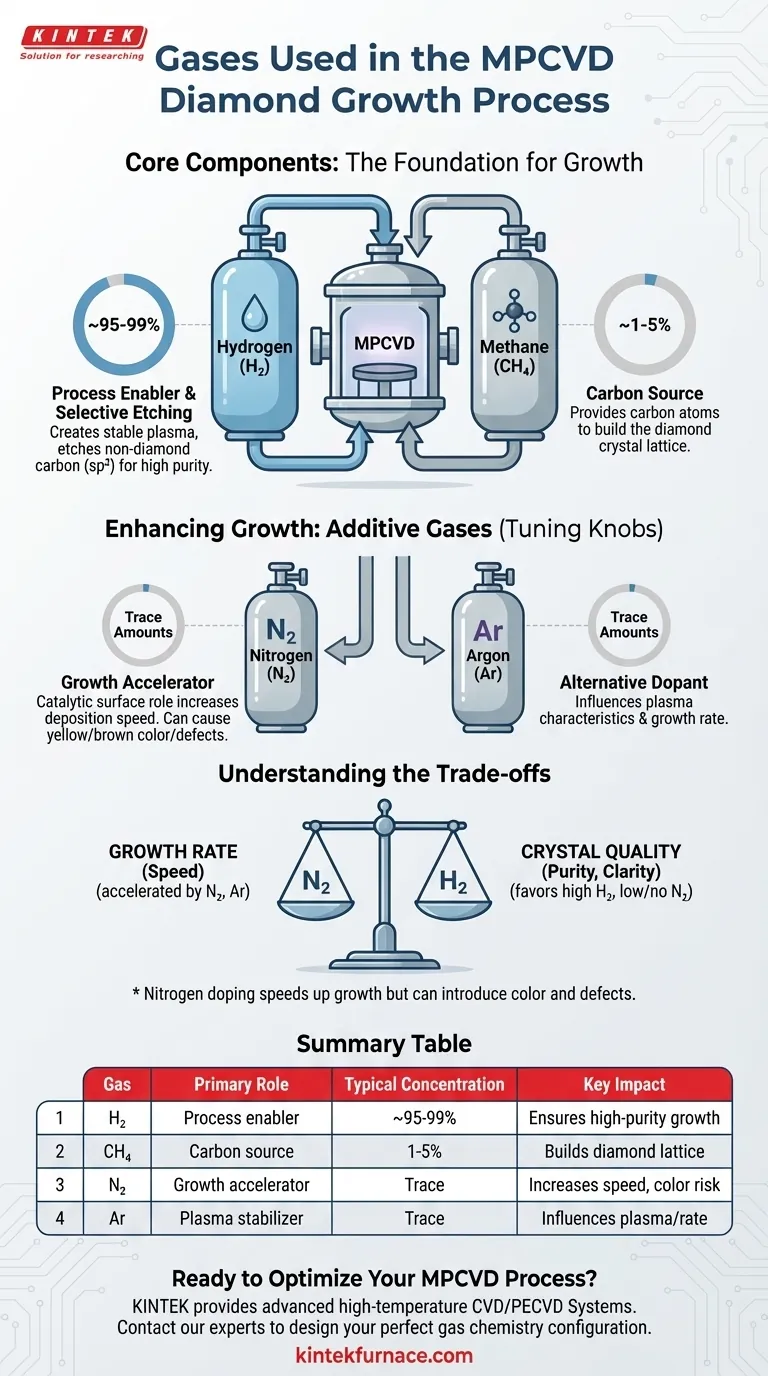

No processo MPCVD para o crescimento de diamante, a mistura gasosa padrão consiste em um gás carreador de alta pureza, hidrogênio e um gás fonte de carbono, quase sempre metano. Esses dois gases formam a base do processo, mas outros gases como nitrogênio ou argônio são frequentemente introduzidos em quantidades pequenas e controladas para manipular as características de crescimento, particularmente a velocidade de deposição.

O cerne da química de gases do MPCVD é um equilíbrio entre uma fonte de carbono (metano) para construir o diamante e um gás de processo dominante (hidrogênio) para criar o ambiente de plasma correto e garantir a qualidade. Aditivos são então usados como um botão de ajuste para otimizar resultados específicos, como a taxa de crescimento.

Os Componentes Essenciais: Hidrogênio e Metano

A base de qualquer receita de crescimento de diamante MPCVD repousa sobre dois gases principais. Sua proporção e pureza são variáveis críticas que influenciam diretamente o produto final.

Metano (CH₄): A Fonte de Carbono

O papel do metano é direto: ele fornece os átomos de carbono necessários para construir a rede cristalina do diamante. Dentro do plasma de alta energia, as moléculas de metano (CH₄) são quebradas, liberando carbono que pode então se depositar no substrato.

A concentração de metano é tipicamente muito baixa, muitas vezes apenas 1-5% em relação ao hidrogênio. Muito pouco metano priva o processo, enquanto muito pode levar à formação de carbono não-diamante, como grafite, o que degrada a qualidade do cristal.

Hidrogênio (H₂): O Habilitador do Processo

O hidrogênio é muito mais do que apenas um gás carreador; ele desempenha várias funções críticas simultaneamente. Ele compõe a grande maioria da mistura gasosa e é essencial para criar um ambiente de plasma estável e de alta qualidade.

Sua função mais crucial é a corrosão seletiva. Os átomos de hidrogênio corroem preferencialmente qualquer carbono (sp²) fracamente ligado que se deposita na superfície, deixando para trás apenas o carbono de diamante (sp³) desejado e fortemente ligado. Esta ação contínua de "limpeza" é o que garante o crescimento de diamante de alta pureza.

Aprimorando o Crescimento com Gases Aditivos

Embora o hidrogênio e o metano sejam suficientes para crescer diamante, o processo pode ser lento. Para aumentar a taxa de crescimento para aplicações industriais e comerciais, pequenas quantidades de outros gases são frequentemente introduzidas.

Nitrogênio (N₂): O Acelerador de Crescimento

A adição de uma pequena quantidade controlada de nitrogênio é uma técnica comum para aumentar significativamente a taxa de crescimento do diamante. Mesmo quantidades vestigiais podem ter um efeito dramático na velocidade de deposição.

O Papel Catalítico do Nitrogênio

Ao contrário do que se poderia supor, o nitrogênio não funciona simplesmente ajudando a decompor mais metano. Em vez disso, ele atua como um catalisador de superfície.

O nitrogênio altera os caminhos químicos na superfície de crescimento do diamante, aumentando a concentração de grupos CN (carbono-nitrogênio). Isso acelera as reações químicas que incorporam átomos de carbono na rede, acelerando efetivamente todo o ciclo de crescimento.

Argônio (Ar): Um Dopante Alternativo

O argônio é outro gás inerte que é às vezes usado como aditivo. Assim como o nitrogênio, ele pode ser usado para influenciar as características do plasma e aumentar a taxa de crescimento, embora os mecanismos possam diferir.

Compreendendo as Trocas (Trade-offs)

A escolha da mistura de gases não é apenas sobre uma receita; trata-se de gerenciar um conjunto de trocas críticas que conectam os parâmetros do processo às propriedades do diamante final.

Taxa de Crescimento vs. Qualidade do Cristal

A troca mais fundamental é velocidade versus qualidade. Embora a dopagem com nitrogênio acelere o crescimento, também pode levar à incorporação de átomos de nitrogênio na rede do diamante. Isso cria defeitos que podem impactar as propriedades ópticas e eletrônicas do diamante.

O Impacto do Nitrogênio na Cor

Uma consequência direta da incorporação de nitrogênio é a cor. Os defeitos de nitrogênio absorvem luz azul, fazendo com que o diamante pareça amarelo ou marrom. Para aplicações onde a transparência cristalina é primordial (como joias de alta qualidade ou janelas ópticas), o uso de nitrogênio deve ser minimizado ou evitado completamente.

Selecionando a Mistura de Gases Correta para o Seu Objetivo

Sua escolha de gases deve ser ditada pelo resultado desejado para o produto de diamante final. Não existe uma única receita "melhor".

- Se seu foco principal é alta pureza e clareza óptica: Mantenha uma mistura de hidrogênio e metano de alta pureza e evite o nitrogênio, concentrando-se em otimizar pressão, temperatura e potência.

- Se seu foco principal é maximizar a taxa de crescimento para aplicações industriais: A dopagem controlada com nitrogênio é a abordagem padrão para acelerar a produção, já que a cor e os defeitos menores são frequentemente aceitáveis para abrasivos ou dissipadores de calor.

Em última análise, dominar a química dos gases é fundamental para controlar o resultado do processo MPCVD.

Tabela Resumo:

| Gás | Função Principal | Concentração Típica | Impacto Chave |

|---|---|---|---|

| Hidrogênio (H₂) | Habilitador do processo e corrosão seletiva | ~95-99% | Garante o crescimento de diamante de alta pureza |

| Metano (CH₄) | Fonte de carbono | 1-5% | Constrói a rede cristalina do diamante |

| Nitrogênio (N₂) | Acelerador de crescimento (aditivo) | Quantidades vestigiais | Aumenta a velocidade de deposição, pode causar cor amarela/marrom |

| Argônio (Ar) | Estabilizador de plasma (aditivo) | Quantidades vestigiais | Influencia as características do plasma e a taxa de crescimento |

Pronto para Otimizar Seu Processo MPCVD?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD especializados, é complementada por nossa forte capacidade de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas para pesquisa e produção de filmes de diamante.

Contate nossos especialistas hoje para discutir como podemos ajudá-lo a projetar a química de gases e a configuração do sistema perfeitas para seus objetivos específicos de crescimento de diamante.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior