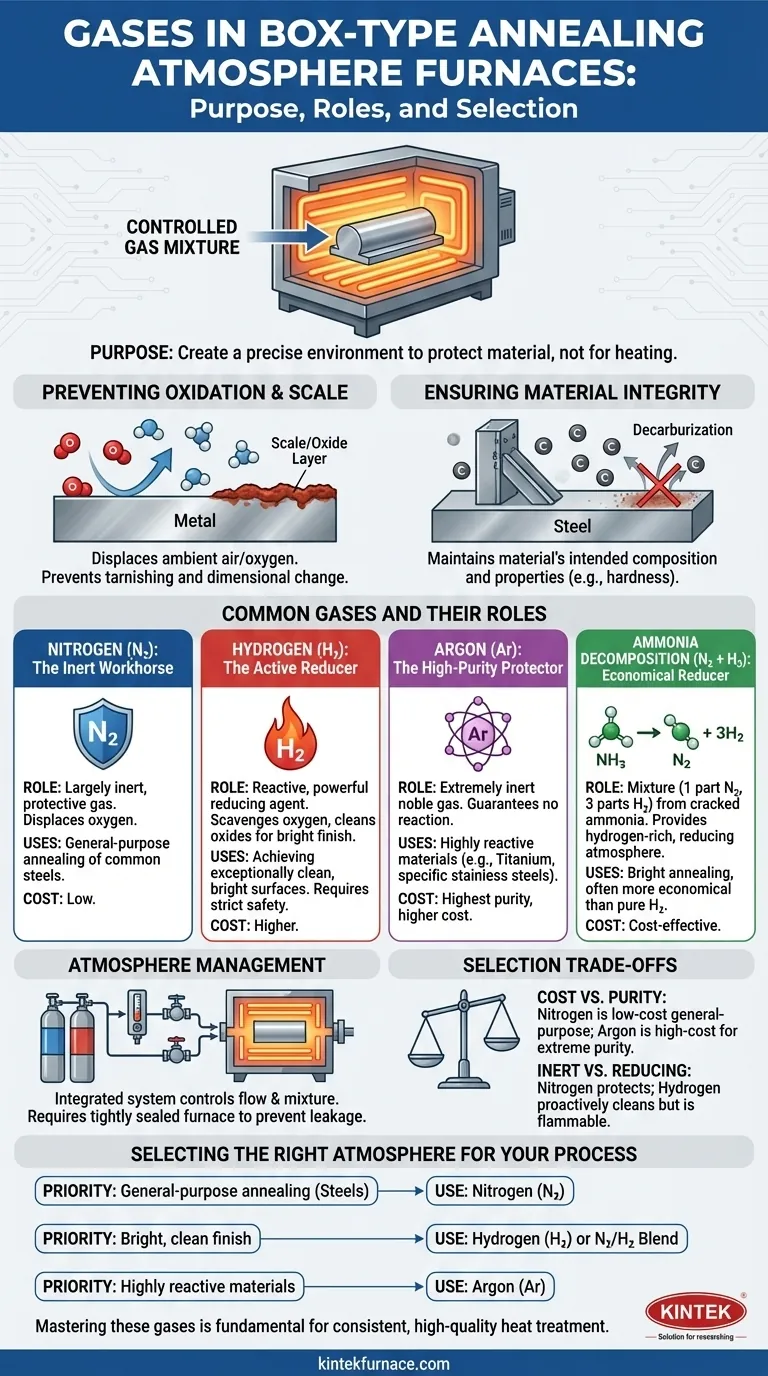

Em sua essência, um forno de recozimento tipo caixa utiliza uma mistura controlada de gases específicos para proteger o material que está sendo tratado. Os gases mais comuns introduzidos são nitrogênio (N₂), hidrogênio (H₂), argônio (Ar) e, às vezes, gás de decomposição de amônia, que é uma mistura de nitrogênio e hidrogênio.

A conclusão crítica é que esses gases não são usados para aquecimento. O propósito deles é criar um ambiente químico precisamente controlado — uma atmosfera protetora ou reativa — que previne reações indesejadas como a oxidação e garante que o material final atenda a propriedades metalúrgicas específicas.

O Propósito de uma Atmosfera Controlada

Quando os metais são aquecidos a altas temperaturas, eles se tornam altamente reativos com o ar ao redor, especialmente o oxigênio. Um forno de atmosfera substitui o ar ambiente por um gás específico ou mistura de gases para controlar esse ambiente.

Prevenção de Oxidação e Formação de Casca

O objetivo principal de uma atmosfera é impedir que o oxigênio reaja com a superfície quente do metal. Essa reação, conhecida como oxidação, forma uma camada de casca ou mancha que pode arruinar o acabamento da superfície e alterar as dimensões da peça.

Uma atmosfera controlada desloca o oxigênio, cobrindo a peça de trabalho em um ambiente não reativo ou ativamente redutor.

Garantindo a Integridade do Material

Além da superfície, atmosferas não controladas podem levar a problemas como decarburização em aços, onde o carbono é removido da camada superficial, tornando-a mais macia. Uma atmosfera adequada mantém a composição e as propriedades pretendidas do material.

Gases Comuns e Suas Funções

A escolha do gás depende inteiramente do material que está sendo tratado e do resultado desejado do processo de recozimento. Cada gás serve a uma função distinta.

Nitrogênio (N₂): O Cavalo de Batalha Inerte

O nitrogênio é o gás de atmosfera mais comum e econômico. Ele é amplamente inerte, o que significa que não reage facilmente com a maioria dos metais, tornando-o um excelente gás protetor de uso geral para prevenir a oxidação.

Hidrogênio (H₂): O Agente Redutor Ativo

O hidrogênio é um gás reativo. Em vez de apenas deslocar o oxigênio, ele ativamente remove e reage com qualquer oxigênio presente. É um poderoso agente redutor, o que significa que pode remover o oxigênio de óxidos existentes na superfície do metal, resultando em um acabamento excepcionalmente limpo e brilhante.

Argônio (Ar): O Protetor de Alta Pureza

O argônio é um gás nobre, tornando-o ainda mais inerte que o nitrogênio. É usado para materiais extremamente sensíveis ou que podem reagir com o nitrogênio em altas temperaturas, como titânio e certos aços inoxidáveis. Sua alta pureza tem um custo maior.

Gás de Decomposição de Amônia (N₂ + H₂)

Este não é um gás primário, mas uma mistura gerada no local pela quebra da amônia anidra (NH₃) em uma parte de nitrogênio e três partes de hidrogênio. Ele oferece os benefícios de uma atmosfera rica em hidrogênio (acabamento brilhante) muitas vezes de forma mais econômica do que usar hidrogênio puro engarrafado.

Como a Atmosfera é Gerenciada

Criar e manter esse ambiente preciso requer um sistema integrado.

O Sistema de Controle de Atmosfera

Este sistema é o coração da função do forno. Consiste em uma fonte de gás (tanques ou geradores), medidores de fluxo e válvulas reguladoras. Esses componentes trabalham juntos para controlar com precisão a taxa de fluxo e a mistura de gases que entram na câmara do forno.

Vedação e Integridade do Forno

Uma atmosfera perfeita é inútil se vazar ou se o ar entrar. O forno é construído com uma porta hermeticamente fechada e uma estrutura robusta, muitas vezes feita de aço ligado de alta temperatura, para prevenir vazamentos de atmosfera e contaminação. Isso garante que a composição do gás interno permaneça estável durante todo o processo.

Entendendo os Compromissos

A escolha de um gás é um equilíbrio entre os requisitos do processo, a compatibilidade do material e o custo.

Custo vs. Pureza

O Nitrogênio é a escolha para recozimento de uso geral de aços comuns devido ao seu baixo custo e eficácia. O Argônio é reservado para aplicações especiais onde sua inércia extrema justifica a despesa significativamente maior.

Inerte vs. Redutor (Protetor vs. Brilhante)

Um gás inerte como o nitrogênio simplesmente previne oxidação adicional. Um gás redutor como o hidrogênio vai além, limpando óxidos, mas também é altamente inflamável e requer sistemas de segurança e procedimentos operacionais mais rigorosos.

Selecionando a Atmosfera Certa para Seu Processo

Sua escolha de gás afeta diretamente a qualidade, o acabamento e o custo de sua operação de recozimento.

- Se seu foco principal for o recozimento de uso geral de aços carbono e ligados: Uma atmosfera à base de nitrogênio oferece excelente proteção contra oxidação a um preço econômico.

- Se seu foco principal for alcançar o acabamento superficial mais brilhante e limpo possível: Uma mistura de hidrogênio ou nitrogênio/hidrogênio é a melhor escolha por suas propriedades redutoras ativas.

- Se seu foco principal for o recozimento de materiais altamente reativos, como titânio ou certos aços inoxidáveis: O argônio é a única opção que garante um ambiente verdadeiramente inerte sem reações indesejadas.

Em última análise, dominar o uso desses gases é fundamental para alcançar resultados de tratamento térmico consistentes e de alta qualidade.

Tabela de Resumo:

| Tipo de Gás | Função no Forno | Usos Comuns |

|---|---|---|

| Nitrogênio (N₂) | Gás protetor inerte | Recozimento de uso geral de aços |

| Hidrogênio (H₂) | Agente redutor para acabamento brilhante | Limpeza de óxidos, obtenção de alta qualidade superficial |

| Argônio (Ar) | Gás inerte de alta pureza | Recozimento de materiais reativos como titânio |

| Decomposição de Amônia (N₂ + H₂) | Mistura redutora de custo-benefício | Recozimento brilhante com benefícios econômicos |

Pronto para aprimorar as capacidades de tratamento térmico do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem melhorar seus processos de recozimento e fornecer resultados superiores para seus materiais.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico