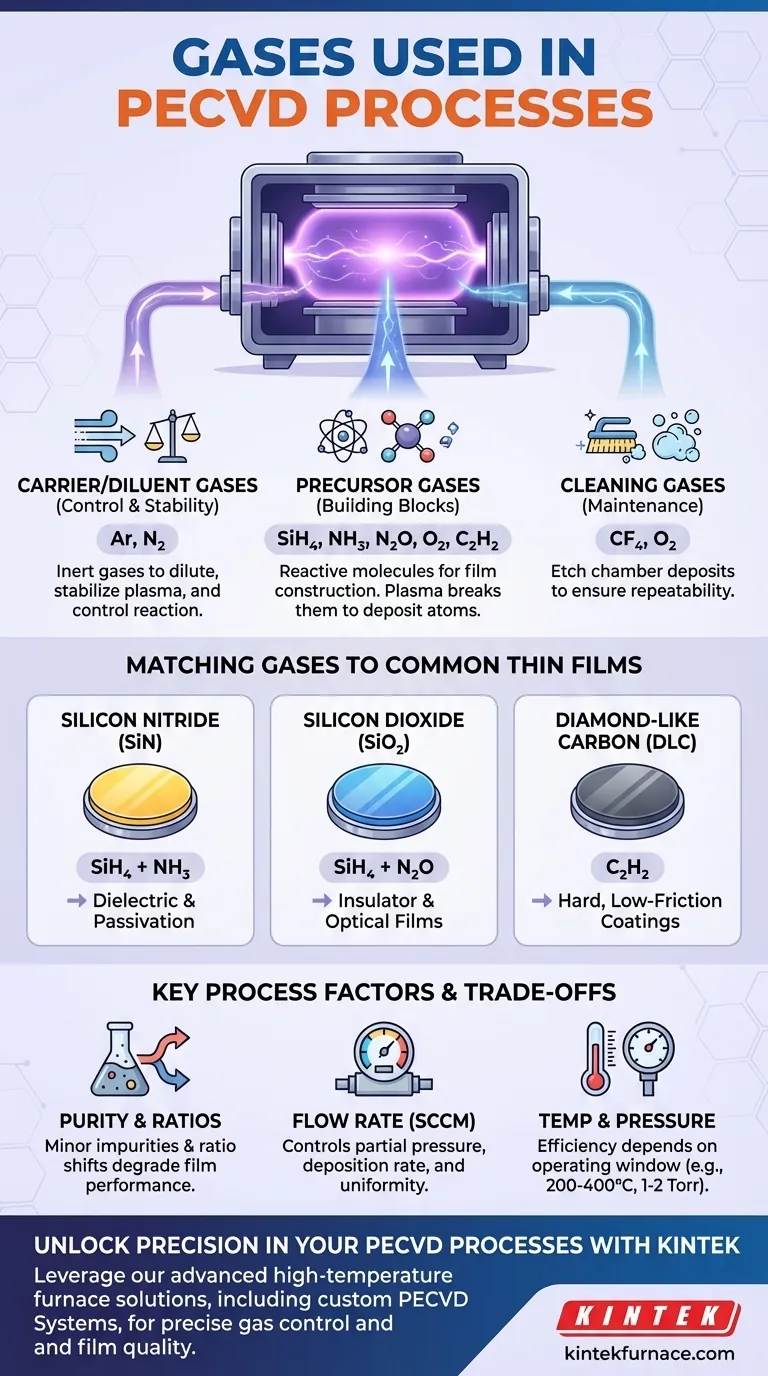

Na Deposição Química de Vapor Assistida por Plasma (PECVD), os gases mais comuns são precursores como silano (SiH₄) e amônia (NH₃), que fornecem os blocos de construção atômicos para o filme. Estes são quase sempre usados com gases transportadores, como nitrogênio (N₂) ou argônio (Ar), para diluir os reagentes e estabilizar o plasma, ou com gases de limpeza, como tetrafluoreto de carbono (CF₄), para manter a câmara.

A seleção de gases em um processo de PECVD não é arbitrária; cada gás serve a uma função distinta e crítica. Entender esses papéis — como precursor, transportador ou agente de limpeza — é a chave para controlar as propriedades do material depositado final.

Os Papéis Funcionais dos Gases na PECVD

Para dominar um processo de PECVD, você deve pensar nos gases como ferramentas especializadas, cada uma com um trabalho específico. Eles geralmente se enquadram em uma de três categorias.

Gases Precursores: Os Blocos de Construção

Os gases precursores são as moléculas reativas que contêm os átomos primários necessários para construir o filme fino. O plasma fornece a energia para quebrar essas moléculas, permitindo que os átomos desejados se depositem no substrato.

A escolha do precursor determina diretamente o material que você cria.

- Para Silício (Si): O Silano (SiH₄) é a fonte universal.

- Para Nitrogênio (N): São usadas Amônia (NH₃) ou Nitrogênio (N₂).

- Para Oxigênio (O): Óxido Nitroso (N₂O) ou Oxigênio (O₂) são escolhas comuns.

- Para Carbono (C): Gases hidrocarbonetos como acetileno (C₂H₂) são usados para filmes como Carbono Tipo Diamante (DLC).

Gases Transportadores e Diluentes: Controlando a Reação

Estes são gases quimicamente inertes que não fazem parte do filme final, mas são cruciais para o controle do processo.

Suas principais funções são diluir os gases precursores altamente reativos, permitindo um manuseio mais seguro e um controle mais preciso da concentração. Eles também ajudam a manter um plasma estável e uniforme em toda a câmara.

Os gases transportadores comuns incluem Argônio (Ar) e **Nitrogênio (N₂) **, frequentemente pré-misturados com o precursor, como "5% SiH₄ em N₂".

Gases de Limpeza: Mantendo o Sistema

Com o tempo, a deposição ocorre em todas as superfícies dentro da câmara, não apenas no wafer. Esse acúmulo pode lascar e criar defeitos em execuções subsequentes.

Para evitar isso, uma etapa de limpeza por plasma é realizada usando gases de ataque químico (etchant gases). Uma mistura de Tetrafluoreto de Carbono (CF₄) e Oxigênio (O₂) é frequentemente usada para corroer depósitos indesejados à base de silício das paredes da câmara, garantindo a repetibilidade do processo.

Combinando Gases com Filmes Finos Comuns

A combinação de gases precursores e reativos dita a composição química (estequiometria) do filme.

Para Nitreto de Silício (SiN)

Um filme de nitreto de silício é criado combinando uma fonte de silício com uma fonte de nitrogênio. A receita de gás mais comum é Silano (SiH₄) + Amônia (NH₃). Usar Nitrogênio puro (N₂) também é possível, mas geralmente requer maior potência de plasma.

Para Dióxido de Silício (SiO₂)

Para depositar dióxido de silício, uma fonte de silício é combinada com uma fonte de oxigênio. Uma combinação típica é Silano (SiH₄) + Óxido Nitroso (N₂O). O N₂O é frequentemente preferido em relação ao O₂ puro, pois pode levar a um processo mais estável e melhor qualidade do filme.

Para Carbono Tipo Diamante (DLC)

Para esses revestimentos de carbono duros e de baixo atrito, é necessário um precursor hidrocarboneto. O Acetileno (C₂H₂) é uma escolha comum, que se decompõe no plasma para fornecer os átomos de carbono para o filme.

Entendendo os Compromissos

A seleção de gases é apenas o primeiro passo. O controle preciso desses gases, em conjunto com outros parâmetros do processo, determina o resultado final.

Pureza e Proporções dos Gases

Mesmo pequenas impurezas em uma fonte de gás podem ser incorporadas ao seu filme, degradando seu desempenho. Da mesma forma, pequenas alterações na razão de fluxo entre dois gases precursores (por exemplo, SiH₄ para NH₃) podem alterar drasticamente a estequiometria, o estresse e as propriedades ópticas do filme.

O Papel da Vazão (SCCM)

O fluxo de gás é controlado em Centímetros Cúbicos Padrão por Minuto (SCCM). A vazão afeta diretamente a pressão parcial dos reagentes na câmara, o que por sua vez influencia a taxa de deposição e a uniformidade do filme em todo o wafer.

Interação com Temperatura e Pressão

A PECVD é valorizada por seu processamento em baixa temperatura (tipicamente 200-400°C). O comportamento dos gases escolhidos e a eficiência de suas reações químicas são altamente dependentes de operar dentro da janela correta de temperatura e pressão (1-2 Torr) para a qual o processo foi projetado.

Como Selecionar a Combinação de Gases Correta

Sua escolha de gases deve ser totalmente impulsionada pelo material que você pretende criar e pela estabilidade do processo que você precisa alcançar.

- Se seu foco principal for a deposição de dielétricos à base de silício: Você usará um precursor de silano combinado com uma fonte de oxigênio (N₂O, O₂) para SiO₂ ou uma fonte de nitrogênio (NH₃) para SiN.

- Se seu foco principal for criar revestimentos duros e de baixo atrito: Você precisará de um gás precursor hidrocarboneto, como acetileno, para depositar filmes DLC.

- Se seu foco principal for a estabilidade e repetibilidade do processo: Você deve controlar com precisão as vazões de seus gases precursores e transportadores inertes (Ar, N₂), e implementar um processo de limpeza de câmara robusto com gases de ataque químico (CF₄/O₂).

Em última análise, dominar a interação entre essas diferentes funções dos gases é fundamental para alcançar o controle sobre seus resultados de PECVD.

Tabela de Resumo:

| Tipo de Gás | Exemplos Comuns | Função Principal |

|---|---|---|

| Precursor | Silano (SiH₄), Amônia (NH₃), Acetileno (C₂H₂) | Fornecer átomos para deposição de filme (ex: Si, N, C) |

| Transportador/Diluente | Argônio (Ar), Nitrogênio (N₂) | Diluir reagentes, estabilizar o plasma, controlar a reação |

| Limpeza | Tetrafluoreto de Carbono (CF₄), Oxigênio (O₂) | Corroer depósitos da câmara para prevenir defeitos e garantir a repetibilidade |

Desbloqueie a Precisão em Seus Processos de PECVD com a KINTEK

Com dificuldades na seleção de gases ou qualidade do filme no seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, seja você depositando nitreto de silício, dióxido de silício ou filmes de carbono tipo diamante.

Entre em contato conosco hoje para discutir como nossos sistemas PECVD personalizados podem aprimorar a estabilidade do seu processo e resultados!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório