Além do fogão, a tecnologia de indução está preparada para se tornar um pilar da fabricação de próxima geração e dos sistemas de energia. Suas aplicações futuras são impulsionadas por sua capacidade única de fornecer calor preciso, rápido e altamente eficiente a uma vasta gama de materiais condutores, incluindo compósitos avançados e metais críticos como titânio e silício. Isso a torna uma tecnologia fundamental para a criação de materiais e componentes projetados, essenciais para a transição para a energia verde e processos industriais avançados.

O verdadeiro potencial da indução reside não apenas em melhorar os métodos de aquecimento existentes, mas em desbloquear capacidades de fabricação inteiramente novas. Seu futuro é definido por sua capacidade de aplicar energia limpa e controlada precisamente onde é necessária, tornando processos anteriormente difíceis ou impossíveis viáveis e eficientes.

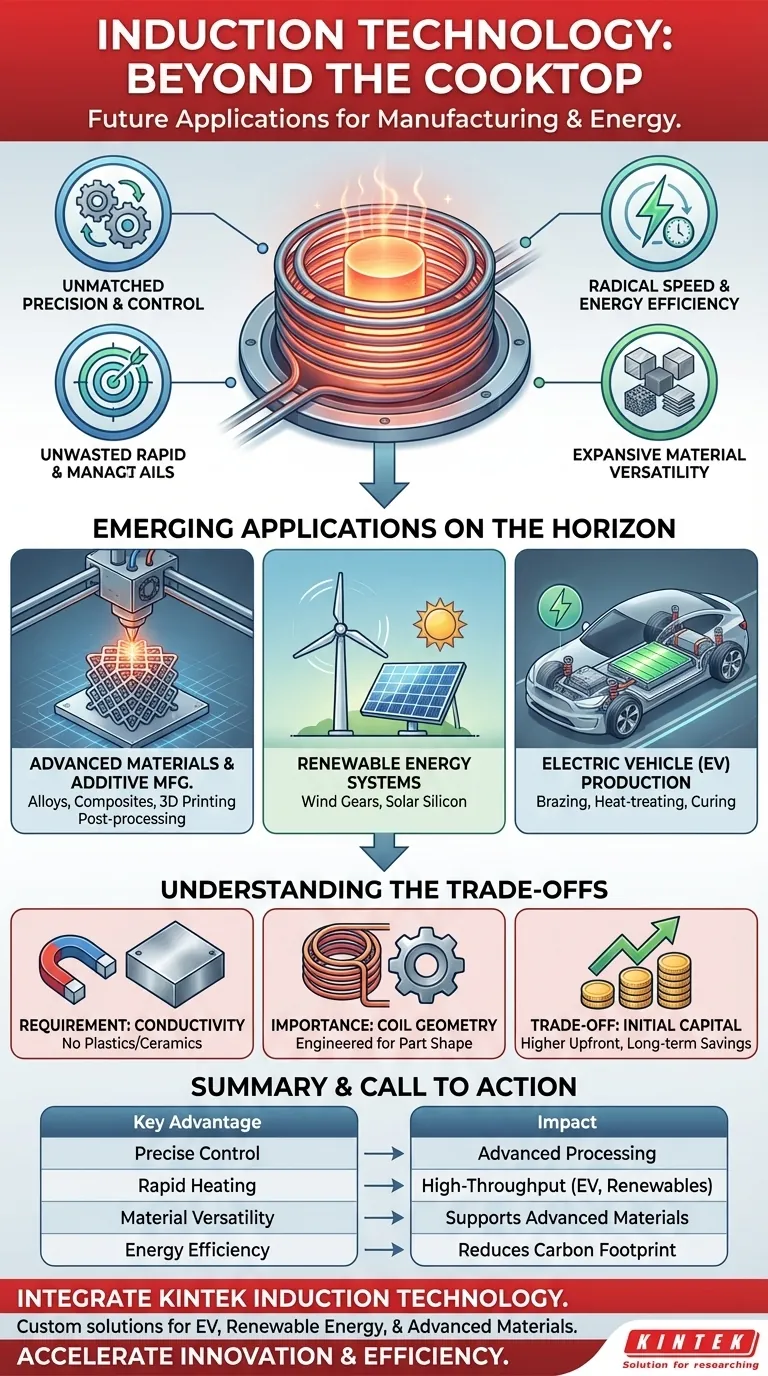

Os Princípios Centrais que Impulsionam a Adoção Futura

Para entender para onde a indução está indo, devemos primeiro entender por que ela é tão eficaz. A promessa da tecnologia não se baseia em um único benefício, mas na poderosa combinação de três características centrais.

Precisão e Controle Incomparáveis

O aquecimento por indução funciona gerando um campo eletromagnético que induz uma corrente elétrica diretamente dentro do material alvo. Isso significa que o calor é gerado dentro da própria peça, e não aplicado a partir de uma fonte externa.

Isso permite um nível incrível de controle. Você pode aquecer uma área muito específica de uma peça complexa a uma temperatura precisa, deixando o material circundante inalterado. Isso é fundamental para criar componentes avançados onde as propriedades do material devem ser rigorosamente gerenciadas.

Velocidade Radical e Eficiência Energética

Como o calor é gerado diretamente dentro da peça de trabalho, o processo é excepcionalmente rápido e eficiente. Não há necessidade de aquecer um forno grande ou esperar que a energia seja transferida por convecção ou radiação.

Isso reduz drasticamente os tempos de ciclo e diminui o consumo de energia em comparação com os fornos tradicionais. Em uma era focada na sustentabilidade e na fabricação enxuta, essa eficiência é um poderoso motor de adoção.

Versatilidade Expansiva de Materiais

A indução não se limita apenas ao aço. Ela pode processar praticamente qualquer material eletricamente condutor.

Isso inclui cobre, alumínio, titânio, silício, metais preciosos e até compósitos avançados de matriz metálica. Essa versatilidade significa que, à medida que novos materiais são projetados para aplicações exigentes, a indução está pronta como uma ferramenta de processamento compatível e eficaz.

Aplicações Emergentes no Horizonte

As vantagens exclusivas da indução estão abrindo caminho para seu uso em alguns dos setores mais inovadores da economia.

Materiais Avançados e Fabricação Aditiva

A criação de novas ligas e compósitos geralmente requer ciclos complexos de aquecimento e resfriamento em várias etapas. O controle preciso da indução a torna ideal para o desenvolvimento desses materiais de próxima geração.

Na impressão 3D de metal (fabricação aditiva), a indução pode ser usada para pré-aquecer substratos ou pós-processar peças impressas, aliviando tensões internas e melhorando a qualidade metalúrgica do componente final.

Sistemas de Energia Renovável

A transição para a energia verde depende de componentes de alto desempenho, muitos dos quais são candidatos perfeitos para o processamento por indução.

Isso inclui o endurecimento das engrenagens maciças dentro das turbinas eólicas para longevidade e a fabricação de silício de alta pureza para painéis solares mais eficientes. A velocidade e a eficiência da indução reduzem a energia incorporada nesses componentes críticos.

Produção de Veículos Elétricos (VEs)

As montadoras estão recorrendo cada vez mais à indução para construir veículos elétricos mais leves, seguros e eficientes.

Sua velocidade é ideal para o mundo de alta produtividade da fabricação automotiva. As aplicações incluem brasagem de conexões para pacotes de baterias, tratamento térmico de componentes de motores elétricos para resistência e cura dos adesivos usados em estruturas de carroceria de alumínio ou compósito leves.

Entendendo as Compensações

Embora poderosa, a tecnologia de indução não é uma solução universal. Reconhecer suas limitações é fundamental para aplicá-la corretamente.

O Requisito de Condutividade

A limitação mais fundamental é que a indução só funciona em materiais que conduzem eletricidade. Ela não pode ser usada para aquecer diretamente plásticos, cerâmicas ou outros isolantes, a menos que um suscetor condutor seja usado como intermediário.

A Importância da Geometria da Bobina

A bobina de indução, que cria o campo magnético, deve ser cuidadosamente projetada e moldada para a peça específica que está sendo aquecida. Uma bobina projetada para uma placa plana não funcionará para uma engrenagem complexa.

Isso significa que novas aplicações exigem investimento inicial em engenharia para desenvolver e otimizar os parâmetros da bobina e do processo, tornando-a menos flexível do que um forno simples para produção de baixo volume e alta variedade.

Investimento de Capital Inicial

O custo inicial dos sistemas de aquecimento por indução, incluindo a fonte de alimentação e as bobinas personalizadas, pode ser maior do que o dos fornos convencionais a gás ou baseados em resistência.

No entanto, esse investimento inicial é frequentemente rapidamente compensado por economias significativas a longo prazo no consumo de energia, redução nos tempos de ciclo e melhoria na qualidade do produto.

Avaliando a Indução para Sua Aplicação

Para determinar se a indução é a escolha certa, considere seu objetivo principal.

- Se seu foco principal for velocidade do processo e rendimento: O aquecimento rápido e direcionado da indução pode encurtar drasticamente os tempos de ciclo em comparação com o processamento em lote em fornos convencionais.

- Se seu foco principal for integridade e qualidade do material: O controle preciso oferecido pela indução minimiza as zonas afetadas pelo calor, reduz a distorção da peça e possibilita a criação de propriedades metalúrgicas superiores.

- Se seu foco principal for eficiência energética e sustentabilidade: O método de aquecimento direto da indução é fundamentalmente mais eficiente, levando a contas de energia mais baixas e uma pegada de carbono menor para seu processo de fabricação.

Ao entender seus princípios centrais, você pode identificar onde o aquecimento por indução passa de uma simples melhoria de processo para uma tecnologia verdadeiramente habilitadora para seus projetos mais ambiciosos.

Tabela Resumo:

| Vantagem Principal | Impacto nas Aplicações Futuras |

|---|---|

| Controle Preciso | Possibilita o processamento de materiais avançados e a fabricação de componentes complexos. |

| Aquecimento Rápido | Impulsiona a produção de alto rendimento nos setores de VEs e energia renovável. |

| Versatilidade de Material | Suporta o processamento de compósitos avançados, silício e metais críticos. |

| Eficiência Energética | Reduz a pegada de carbono em aplicações de energia verde e industriais. |

Pronto para integrar a tecnologia de indução em seus projetos de próxima geração?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos e indústrias avançadas com soluções de aquecimento por indução de alto desempenho. Nossa linha de produtos, incluindo sistemas de indução personalizados, é complementada por nossa forte capacidade de personalização profunda para atender com precisão às suas necessidades exclusivas de processamento de materiais — seja para componentes de VEs, sistemas de energia renovável ou desenvolvimento de materiais avançados.

Entre em contato conosco hoje para discutir como nossas soluções de indução personalizadas podem acelerar sua inovação e aumentar sua eficiência de fabricação!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade