O gerenciamento térmico de precisão é o fator determinante na conversão de precursores líquidos em revestimentos bioativos duráveis durante o processo Sol-Gel. O forno de secagem funciona para solidificar lentamente o filme líquido em uma estrutura de gel sem rachaduras, enquanto o forno de sinterização fornece o alto calor necessário para cristalizar esse gel em uma cerâmica densa e resistente ao desgaste.

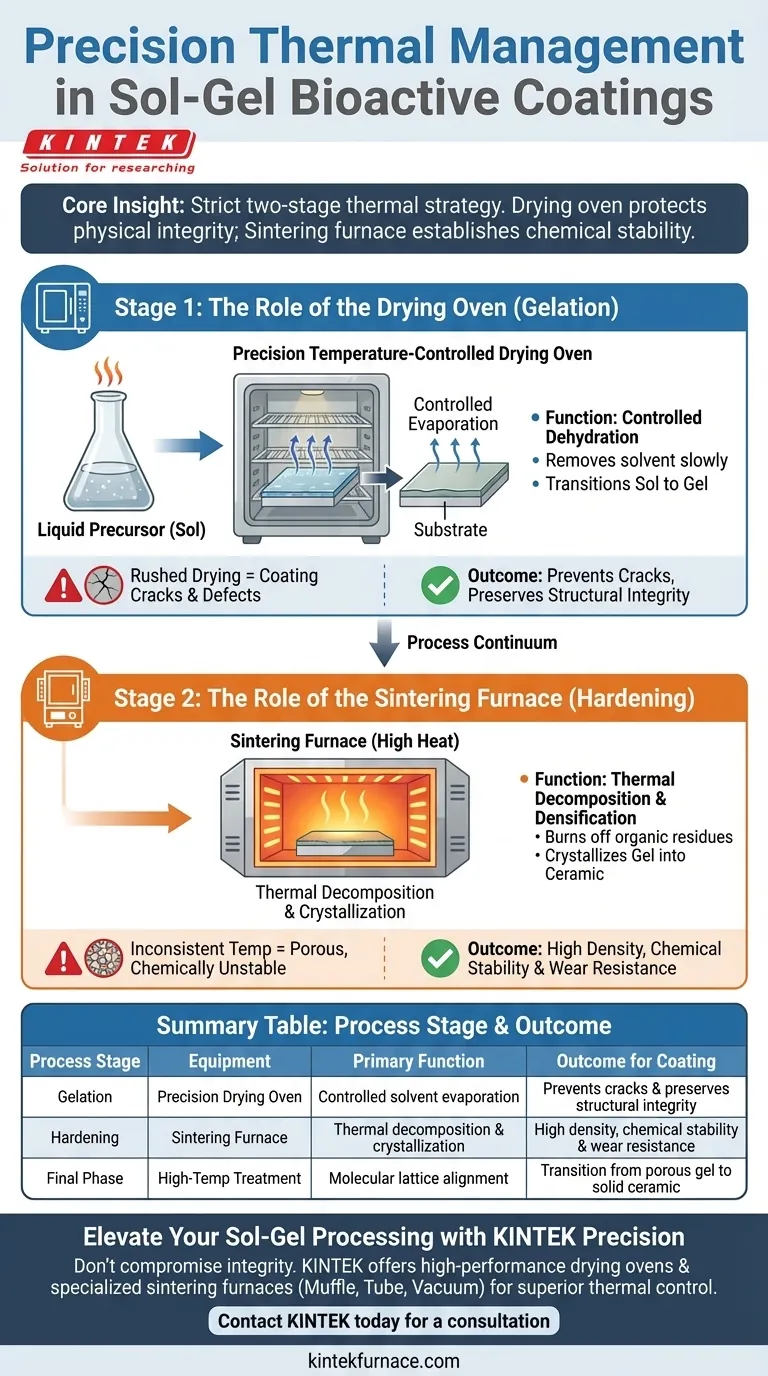

Insight Principal: O processo Sol-Gel requer uma estratégia térmica rigorosa de duas etapas: o forno de secagem protege a integridade física gerenciando as taxas de evaporação, enquanto o forno de sinterização estabelece a estabilidade química através da densificação.

Etapa 1: O Papel do Forno de Secagem

Desidratação Controlada

A função principal do forno de secagem com controle preciso de temperatura é a desidratação inicial do sol aplicado.

Ao aplicar calor cuidadosamente, o forno remove o solvente da mistura. Isso transiciona o material de um estado líquido "sol" para uma rede "gel" semissólida.

Prevenção de Defeitos Estruturais

O valor crítico desse equipamento reside em sua capacidade de regular a taxa de evaporação.

Se o solvente evaporar muito rapidamente, o filme experimentará um estresse de encolhimento significativo. Isso resulta em rachaduras no revestimento e defeitos superficiais.

Um forno de precisão garante que o processo seja lento e uniforme, preservando a integridade estrutural do revestimento antes que ele entre na etapa final de endurecimento.

Etapa 2: O Papel do Forno de Sinterização

Decomposição Térmica e Cristalização

Uma vez formada a camada de gel, o forno de sinterização assume para realizar um tratamento de alta temperatura.

Esse calor intenso induz a decomposição térmica, queimando resíduos orgânicos remanescentes na matriz. Simultaneamente, impulsiona a cristalização, forçando as moléculas a se alinharem em uma rede estruturada.

Alcance da Densificação

O forno transforma a camada de gel porosa em uma fase cerâmica densa.

Dependendo dos precursores utilizados, isso cria materiais sólidos como sílica, óxido de zinco ou hidroxiapatita.

Garantia de Durabilidade

Esta etapa final de densificação é o que confere ao revestimento suas propriedades funcionais.

Ao eliminar a porosidade e fundir o material, o forno garante que o revestimento final possua alta estabilidade química e significativa resistência ao desgaste.

Entendendo os Riscos do Processo

A eficácia dessas duas etapas depende inteiramente da precisão térmica.

Se a fase de secagem for apressada para economizar tempo, o revestimento quase certamente desenvolverá microfissuras, tornando a etapa de sinterização subsequente inútil.

Inversamente, se a temperatura de sinterização for inconsistente, a fase cerâmica não se densificará completamente, resultando em um revestimento quimicamente instável e propenso ao desgaste prematuro.

Otimizando Sua Estratégia Térmica

Para obter um revestimento bioativo de alta qualidade, você deve ver esses dois equipamentos como parte de um único contínuo.

- Se seu foco principal é a integridade da superfície: Priorize a precisão e a taxa de rampa do seu forno de secagem para garantir que a evaporação do solvente seja gradual o suficiente para evitar rachaduras.

- Se seu foco principal é a longevidade mecânica: Certifique-se de que seu forno de sinterização seja capaz de sustentar as altas temperaturas específicas necessárias para alcançar a densidade total para sua cerâmica alvo (por exemplo, hidroxiapatita).

Controle o calor e você controlará a qualidade da interface cerâmica final.

Tabela Resumo:

| Etapa do Processo | Equipamento | Função Principal | Resultado para o Revestimento |

|---|---|---|---|

| Gelificação | Forno de Secagem de Precisão | Evaporação controlada do solvente | Previne rachaduras e preserva a integridade estrutural |

| Endurecimento | Forno de Sinterização | Decomposição térmica e cristalização | Alta densidade, estabilidade química e resistência ao desgaste |

| Fase Final | Tratamento de Alta Temperatura | Alinhamento da rede molecular | Transição de gel poroso para cerâmica sólida |

Eleve Seu Processamento Sol-Gel com Precisão KINTEK

Não deixe que a inconsistência térmica comprometa a integridade de seus revestimentos bioativos. Apoiada por P&D e fabricação de ponta, a KINTEK oferece fornos de secagem de alto desempenho e fornos de sinterização especializados — incluindo sistemas Muffle, Tube e a Vácuo — projetados para as exigências rigorosas da densificação cerâmica e estabilidade de filmes finos. Se você precisa de fornos de alta temperatura padrão de laboratório ou soluções totalmente personalizáveis adaptadas aos seus objetivos de pesquisa exclusivos, a KINTEK fornece o controle térmico necessário para estabilidade química e resistência ao desgaste superiores.

Pronto para alcançar interfaces cerâmicas impecáveis? Entre em contato com a KINTEK hoje mesmo para uma consulta.

Guia Visual

Referências

- Qin Rao, Shunli Zheng. Research Progress of the Coatings Fabricated onto Titanium and/or Titanium Alloy Surfaces in Biomaterials for Medical Applications for Anticorrosive Applications. DOI: 10.3390/coatings15050599

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as especificações técnicas dos fornos mufla típicos? Principais especificações para processamento térmico preciso

- Qual o papel de um forno mufla na calcinação de zeólitas naturais? Otimize seus estudos de adsorção hoje mesmo

- Qual é o propósito de usar um forno de resistência de caixa de alta temperatura para Fe-g-C3N4? Polimerização Térmica Mestra

- Que informações de temperatura são exibidas simultaneamente nos controles? Monitore as Temperaturas em Tempo Real e Alvo para Precisão

- Quais fatores devem ser considerados ao selecionar um local para um forno de bancada? Garanta Segurança e Eficiência no Seu Laboratório

- Por que os tubos cerâmicos revestidos com camadas de detecção de gás devem passar por recozimento em um forno mufla? Desbloqueie a Estabilidade do Sensor

- Qual é a principal vantagem de um forno mufla em comparação com outros tipos de fornos? Pureza Superior e Proteção dos Elementos

- Por que o isolamento contra contaminantes é importante em um forno mufla? Garanta Pureza e Integridade em Processos de Alta Temperatura