Em sua essência, o isolamento dentro de um forno mufla é crítico porque evita reações químicas entre o material que está sendo aquecido e contaminantes indesejados. Esses contaminantes, frequentemente subprodutos do próprio processo de aquecimento, podem arruinar a pureza, a integridade estrutural e as propriedades finais da amostra.

Um forno mufla não é apenas uma ferramenta para aquecimento de alta temperatura; é um sistema projetado para fornecer um ambiente quimicamente limpo e controlado. O isolamento que ele oferece é a característica definidora que garante que os resultados de um processo sejam devidos apenas ao calor, e não a uma contaminação imprevisível.

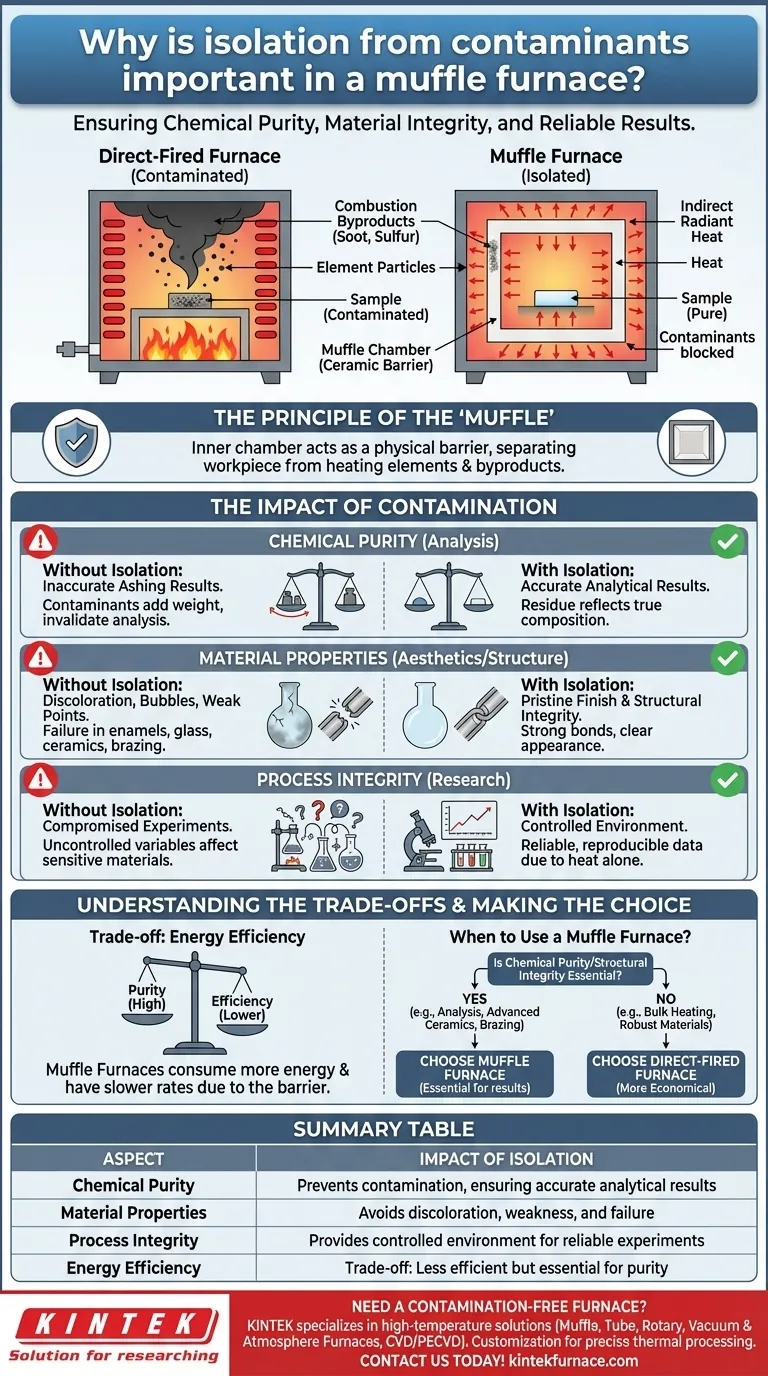

O Princípio da "Mufla"

O que Significa "Mufla"

O termo "mufla" refere-se à câmara interna, que atua como uma barreira física. Esta câmara, tipicamente feita de cerâmica de alta temperatura, separa a peça de trabalho dos elementos de aquecimento ou chamas reais.

O forno aquece a parte externa da mufla, e esse calor irradia para a câmara interna selada. O material dentro é, portanto, aquecido indiretamente.

A Fonte de Contaminação

Em um forno de queima direta, o material é exposto aos subprodutos da combustão do combustível. Esses subprodutos da combustão, como fuligem, enxofre e gases não queimados, são altamente reativos em altas temperaturas.

Mesmo em fornos elétricos sem mufla, partículas dos elementos de aquecimento podem se degradar e depositar na amostra, introduzindo impurezas metálicas ou de óxidos.

O Impacto da Contaminação nos Materiais

Para Pureza Química na Análise

Na química analítica, processos como a incineração são usados para queimar toda a matéria orgânica a fim de medir precisamente o resíduo inorgânico.

Se contaminantes do forno forem adicionados a esse resíduo, o peso final é impreciso. Isso invalida a análise, pois a medição não reflete mais a verdadeira composição da amostra original.

Para Propriedades e Estética do Material

A contaminação tem um impacto negativo direto no produto final em muitas aplicações.

Para revestimentos de esmalte e fusão de vidro, as impurezas causam descoloração, turvação ou bolhas, arruinando a qualidade estética e estrutural.

Para cerâmicas técnicas e brasagem de metais, os contaminantes podem interferir na ligação química em nível molecular. Isso resulta em pontos fracos, má adesão e falha catastrófica do componente.

Para a Integridade do Processo na Pesquisa

Em campos sensíveis como a ciência de materiais nucleares, qualquer variável descontrolada pode comprometer um experimento inteiro.

Usar um forno mufla garante que as mudanças observadas no material são resultado do ciclo térmico controlado, e não de uma reação química aleatória com um contaminante desconhecido.

Entendendo as Compensações

O Custo do Aquecimento Indireto

A principal desvantagem de um forno mufla é a eficiência energética. Como o calor deve primeiro passar pela barreira da mufla, o forno consome mais energia e pode ter taxas de aquecimento e resfriamento mais lentas em comparação com um projeto de queima direta.

Este design torna os fornos mufla mais caros de operar para processos que não exigem um ambiente impecável.

Quando uma Mufla Não é Necessária

Muitos processos de alta temperatura não exigem isolamento. Por exemplo, o tratamento térmico simples de aço a granel ou a queima de cerâmicas robustas frequentemente ocorre em fornos de queima direta.

Nesses casos, contaminação superficial menor ou descoloração é aceitável, desejada por razões estéticas ou facilmente removida em uma etapa de acabamento subsequente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tipo correto de forno depende inteiramente se a pureza química é um requisito para o seu resultado final.

- Se o seu foco principal é a precisão analítica ou a pureza do material: O ambiente controlado e isolado de um forno mufla é absolutamente essencial.

- Se o seu foco principal é a integridade estrutural de componentes sensíveis: Use um forno mufla para evitar que contaminantes enfraqueçam as ligações químicas em aplicações como brasagem ou cerâmicas avançadas.

- Se o seu foco principal é o aquecimento em massa onde pequenas contaminações superficiais são aceitáveis: Um forno de queima direta, mais eficiente em termos energéticos, é provavelmente a escolha mais econômica.

Em última análise, entender o papel da mufla permite que você escolha a ferramenta certa para alcançar um resultado previsível e bem-sucedido.

Tabela Resumo:

| Aspecto | Impacto do Isolamento |

|---|---|

| Pureza Química | Previne a contaminação, garantindo resultados analíticos precisos (ex: na incineração) |

| Propriedades do Material | Evita descoloração, fraqueza e falha em cerâmicas, metais e revestimentos |

| Integridade do Processo | Proporciona ambiente controlado para experimentos e fabricação confiáveis |

| Eficiência Energética | Desvantagem: menos eficiente que fornos de queima direta, mas essencial para a pureza |

Precisa de um forno livre de contaminação para o seu laboratório? A KINTEK é especialista em soluções de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo & Atmosfera e Sistemas CVD/PECVD. Com nossa forte P&D e profundas capacidades de personalização, adaptamos fornos às suas necessidades exatas, garantindo processamento térmico preciso e resultados confiáveis. Entre em contato hoje para discutir como podemos aprimorar o desempenho e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente