A eficácia da desgaseificação no recozimento a vácuo depende da interação precisa de quatro parâmetros-chave. Estes são a temperatura do processo, o nível de vácuo alcançado, a duração da operação e as propriedades físicas e químicas inerentes do material e dos gases dissolvidos nele. O controle adequado dessas variáveis é a diferença entre uma purificação bem-sucedida e uma tentativa fracassada.

O desafio central da desgaseificação não é apenas aplicar calor e vácuo. Trata-se de usar estrategicamente a temperatura para energizar os átomos de gás aprisionados e usar um vácuo elevado para criar um gradiente de pressão poderoso que os força para fora do material.

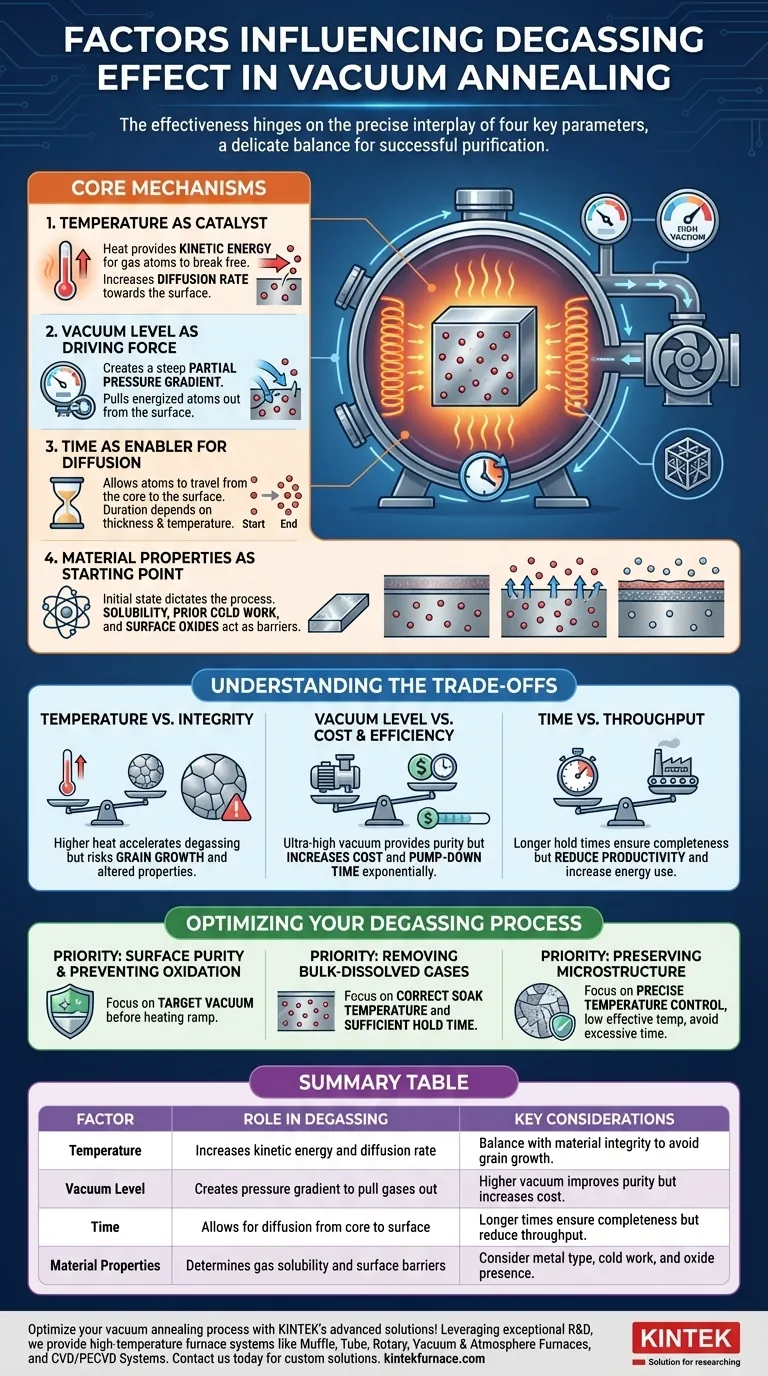

Os Mecanismos Centrais da Desgaseificação

Para controlar o resultado, você deve primeiro entender o papel que cada fator desempenha no processo físico de remoção de gases aprisionados de um material sólido.

Temperatura como Catalisador

O calor fornece a energia cinética necessária para que os átomos de gás (como hidrogênio, nitrogênio e oxigênio) se libertem da rede metálica onde estão aprisionados.

Temperaturas mais altas também aumentam drasticamente a taxa de difusão desses átomos, permitindo que se movam mais livremente através da estrutura do material em direção à superfície.

Nível de Vácuo como Força Motriz

Um vácuo elevado reduz significativamente a pressão na câmara de recozimento. Isso cria um acentuado gradiente de pressão parcial entre o interior do material (alta concentração de gás) e o ambiente circundante (baixa concentração de gás).

Essa diferença de pressão é a força motriz fundamental que puxa os átomos de gás energizados para fora assim que eles atingem a superfície do material, onde são então removidos pelas bombas de vácuo.

Tempo como Facilitador da Difusão

A desgaseificação não é instantânea. Ela exige tempo suficiente para que os átomos de gás viajem do núcleo do componente até sua superfície.

A duração necessária depende diretamente da espessura do material, de sua temperatura e do gás específico que está sendo removido. Peças mais espessas ou temperaturas mais baixas exigem tempos de permanência mais longos para alcançar a desgaseificação completa.

Propriedades do Material como Ponto de Partida

O estado inicial do seu material dita todo o processo. Fatores como o tipo de metal, o trabalho a frio anterior e a presença de ligas determinam a solubilidade de diferentes gases.

Além disso, óxidos metálicos estáveis na superfície podem atuar como uma barreira, impedindo a fuga do gás. Uma função chave do vácuo é evitar que novos óxidos se formem durante o processo de aquecimento.

Compreendendo os Compromissos

Otimizar um ciclo de recozimento a vácuo é um exercício de equilíbrio entre fatores concorrentes. Pressionar uma variável ao seu extremo geralmente tem consequências negativas para outra.

Temperatura versus Integridade do Material

Embora temperaturas mais altas acelerem a desgaseificação, o calor excessivo pode ser destrutivo. Pode causar crescimento de grãos indesejado, o que altera as propriedades mecânicas, ou levar a mudanças de fase indesejáveis na liga. O objetivo é encontrar uma temperatura alta o suficiente para a difusão, mas baixa o suficiente para preservar a microestrutura desejada.

Nível de Vácuo versus Custo e Eficiência

Atingir um vácuo ultra-elevado (UHV) proporciona o ambiente mais limpo, mas acarreta um custo significativo em equipamentos e tempo. O tempo de esgotamento necessário aumenta exponencialmente à medida que se visa vácuos mais elevados. Você deve equilibrar a necessidade de pureza da superfície com os custos operacionais e o rendimento.

Tempo versus Rendimento

Um tempo de permanência mais longo garante uma remoção de gás mais completa, especialmente do núcleo de componentes espessos. No entanto, cada minuto extra gasto no forno reduz a produtividade geral e aumenta o consumo de energia. O tempo de ciclo deve ser longo o suficiente para atender aos padrões de qualidade, mas curto o suficiente para permanecer economicamente viável.

Otimizando Seu Processo de Desgaseificação

Seu objetivo específico determinará qual variável de processo você deve priorizar.

- Se o seu foco principal for a pureza da superfície e a prevenção da oxidação: Priorize atingir o nível de vácuo alvo antes de começar a aumentar a temperatura do forno.

- Se o seu foco principal for a remoção de gases dissolvidos em massa (como hidrogênio): Priorize atingir a temperatura de imersão correta e permitir tempo de permanência suficiente para possibilitar a difusão completa.

- Se o seu foco principal for preservar uma microestrutura específica: Priorize o controle preciso da temperatura, usando a temperatura eficaz mais baixa e evitando tempos de permanência excessivamente longos.

Ao dominar essas variáveis, você transforma o recozimento a vácuo de um simples processo de aquecimento em uma ferramenta precisa para a purificação de materiais.

Tabela de Resumo:

| Fator | Papel na Desgaseificação | Considerações Principais |

|---|---|---|

| Temperatura | Aumenta a energia cinética e a taxa de difusão dos gases | Equilibrar com a integridade do material para evitar o crescimento de grãos |

| Nível de Vácuo | Cria gradiente de pressão para extrair os gases | Vácuo mais alto melhora a pureza, mas aumenta o custo |

| Tempo | Permite a difusão do núcleo para a superfície | Tempos mais longos garantem a completude, mas reduzem o rendimento |

| Propriedades do Material | Determina a solubilidade do gás e as barreiras superficiais | Considerar o tipo de metal, trabalho a frio e presença de óxidos |

Otimize seu processo de recozimento a vácuo com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência da desgaseificação e a pureza do material. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais