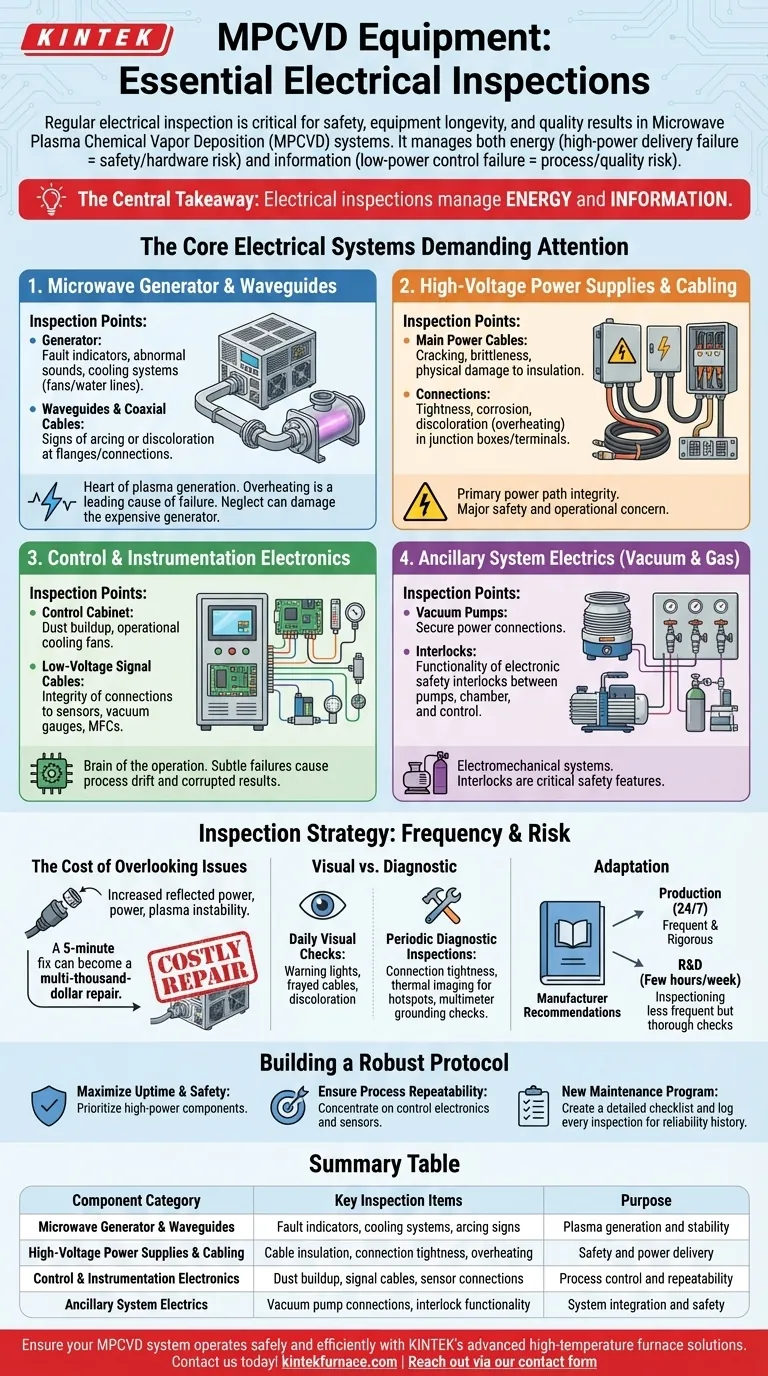

Em qualquer sistema de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD), a inspeção elétrica regular não é apenas uma tarefa de manutenção — é um processo crítico para garantir a segurança, a longevidade do equipamento e a qualidade dos seus resultados. Os componentes principais que exigem verificações diligentes são o gerador de micro-ondas de alta potência, todos os cabos e conectores de alimentação associados, a eletrónica do sistema de controle e os subsistemas elétricos que alimentam as bombas de vácuo e a entrega de gás.

A principal conclusão é esta: as inspeções elétricas num sistema MPCVD são fundamentalmente sobre a gestão de energia e informação. Uma falha no sistema de entrega de alta potência é um risco de segurança e hardware, enquanto uma falha no sistema de controle de baixa potência é um risco de processo e qualidade.

Os Sistemas Elétricos Essenciais que Exigem Atenção

Um sistema MPCVD integra vários subsistemas complexos, todos os quais dependem de uma espinha dorsal elétrica estável e confiável. Uma falha numa área pode propagar-se, causando tempos de inatividade dispendiosos e execuções de crescimento falhas. O seu protocolo de inspeção deve ser segmentado para abordar cada função crítica.

O Gerador de Micro-ondas e as Linhas de Onda

Este sistema é o coração da sua geração de plasma, convertendo a energia da rede em energia de micro-ondas que sustenta o plasma. Opera com alta potência e é um ponto primário de falha se negligenciado.

Inspecione regularmente o próprio gerador de micro-ondas para quaisquer indicadores de falha e ouça ruídos anormais. Verifique se todos os sistemas de arrefecimento (ar ou água) estão a funcionar, pois o sobreaquecimento é uma das principais causas de falha do gerador. Preste muita atenção aos componentes das linhas de onda e a quaisquer cabos coaxiais que conectam o gerador à câmara de plasma, procurando sinais de arco elétrico ou descoloração nas flanges.

Fontes de Alimentação de Alta Tensão e Cablagem

Todo o sistema é alimentado por energia de alta tensão. A integridade deste caminho de energia primário é uma grande preocupação de segurança e operacional.

As suas verificações devem incluir todos os cabos de alimentação principais para sinais de rachaduras, fragilidade ou danos físicos no isolamento. Verifique se todas as conexões dentro das caixas de junção e nos terminais do equipamento estão apertadas e livres de corrosão ou sobreaquecimento, que muitas vezes aparece como descoloração.

Eletrónica de Controlo e Instrumentação

Este é o cérebro da sua operação, responsável pela execução de receitas e pela garantia da estabilidade do processo. As falhas aqui são muitas vezes subtis e podem arruinar um lote.

Inspecione o armário de controlo para acumulação de pó e certifique-se de que as ventoinhas de arrefecimento estão operacionais. Verifique a integridade dos cabos de sinal de baixa tensão que se conectam aos sensores, medidores de vácuo e controladores de fluxo de massa (MFCs). Uma conexão solta ou intermitente aqui pode causar um desvio de processo que corrompe os seus resultados sem acionar uma falha grave do sistema.

Eletricidade dos Sistemas Auxiliares (Vácuo e Gás)

As suas bombas de vácuo e sistemas de entrega de gás não são meramente mecânicos; são sistemas eletromecânicos que devem ser inspecionados como parte do ecossistema elétrico.

Confirme se as conexões de alimentação para todas as bombas de vácuo (bombas de pré-vácuo e turbobombas) estão seguras. Certifique-se de que quaisquer bloqueios de segurança eletrónicos entre as bombas, a câmara e o sistema de controlo estão a funcionar corretamente. Esses bloqueios de segurança são características de segurança críticas que impedem estados operacionais perigosos.

Compreendendo os Compromissos: Frequência de Inspeção vs. Risco

Um cronograma de manutenção não é universal. É um equilíbrio entre o custo do tempo de inatividade para inspeção e o risco de uma falha catastrófica não programada.

O Custo de Ignorar Problemas "Menores"

Um problema aparentemente menor, como um conector solto numa linha de onda, nunca é realmente menor. Pode aumentar a potência refletida, levando à instabilidade do plasma, entrega de energia ineficiente e eventual dano ao caro gerador de micro-ondas. O que começa como uma correção de cinco minutos pode tornar-se um reparo de vários milhares de dólares.

Inspeções Visuais vs. Diagnósticas

O seu protocolo de inspeção deve ter dois níveis. As verificações visuais diárias envolvem procurar sinais óbvios de problemas, como luzes de aviso, cabos desgastados ou descoloração. As inspeções de diagnóstico periódicas são mais intensivas, envolvendo ferramentas para verificar o aperto das conexões, termovisores para encontrar pontos quentes em armários e multímetros para verificar a integridade do aterramento.

Recomendações do Fabricante como Linha de Base

Comece sempre com o cronograma de inspeção fornecido no manual de operação do equipamento. No entanto, deve adaptar esta linha de base. Um sistema a funcionar 24 horas por dia, 7 dias por semana para produção, requer um cronograma de inspeção muito mais frequente e rigoroso do que um sistema de P&D usado algumas horas por semana.

Construindo um Protocolo de Inspeção Robusto

O seu objetivo é criar uma cultura de manutenção proativa e preventiva, em vez de uma reativa e de "reparar após a quebra". Adapte o seu foco de inspeção aos seus objetivos mais críticos.

- Se o seu foco principal é maximizar o tempo de atividade e a segurança: Priorize inspeções frequentes e rigorosas dos componentes de alta potência — o gerador de micro-ondas, as linhas de onda e as alimentações principais de energia.

- Se o seu foco principal é garantir a repetibilidade do processo: Concentre-se na eletrónica de controlo e instrumentação, incluindo toda a cablagem dos sensores, conexões dos controladores de fluxo de massa e sinais dos medidores de vácuo.

- Se o seu foco principal é estabelecer um novo programa de manutenção: Comece por criar uma lista de verificação detalhada do manual do fabricante e, em seguida, registe cada inspeção para construir um histórico de confiabilidade para a sua máquina específica.

Em última análise, a inspeção elétrica consistente e completa transforma o seu equipamento MPCVD de uma variável imprevisível numa ferramenta fiável e precisa.

Tabela Resumo:

| Categoria de Componente | Itens Chave de Inspeção | Finalidade |

|---|---|---|

| Gerador de Micro-ondas e Linhas de Onda | Indicadores de falha, sistemas de arrefecimento, sinais de arco | Geração e estabilidade do plasma |

| Fontes de Alimentação de Alta Tensão e Cablagem | Isolamento de cabos, aperto de conexões, sobreaquecimento | Segurança e entrega de energia |

| Eletrónica de Controlo e Instrumentação | Acumulação de pó, cabos de sinal, conexões de sensores | Controlo e repetibilidade do processo |

| Eletricidade do Sistema Auxiliar | Conexões da bomba de vácuo, funcionalidade do bloqueio de segurança | Integração e segurança do sistema |

Garanta que o seu sistema MPCVD opera com segurança e eficiência com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando uma I&D excecional e fabrico interno, oferecemos produtos como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, adaptados às suas necessidades únicas. Contacte-nos hoje para discutir como as nossas capacidades de personalização profunda podem melhorar o desempenho do seu laboratório—entre em contacto através do nosso formulário de contacto!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Como o MPCVD atinge altas taxas de crescimento para a síntese de diamantes? Desbloqueie o Crescimento Rápido e de Alta Qualidade de Diamantes

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável