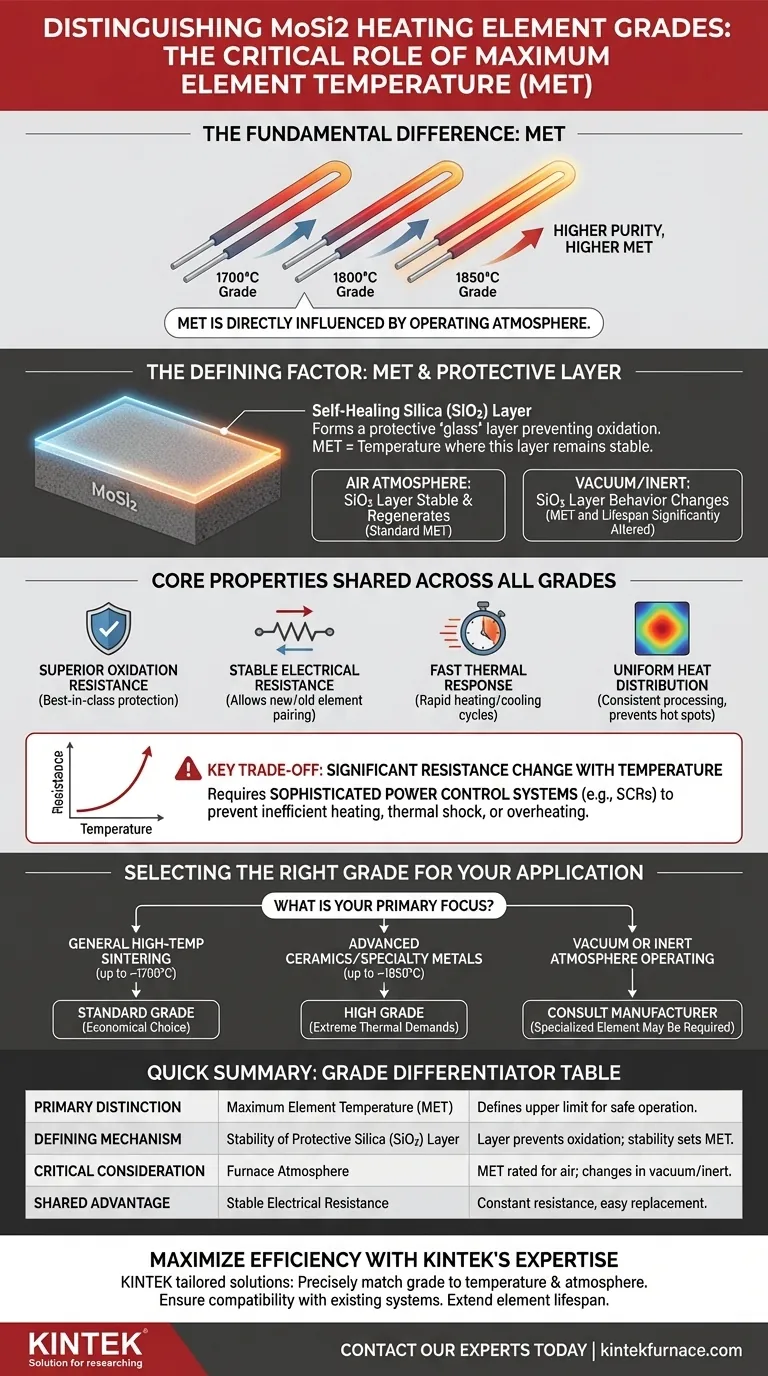

A diferença fundamental entre os graus de elementos de aquecimento de Dissilicieto de Molibdénio (MoSi2) é a sua Temperatura Máxima do Elemento (MET). Cada grau é projetado para manter a sua integridade estrutural e química até um teto de temperatura específico, que é diretamente influenciado pela atmosfera de operação.

A escolha do grau correto de MoSi2 não se trata apenas de selecionar a classificação de temperatura mais alta. Requer a correspondência das capacidades do elemento às condições térmicas e atmosféricas específicas do seu processo para garantir tanto a eficiência operacional quanto a vida útil máxima do elemento.

O Fator Definidor: Temperatura Máxima do Elemento (MET)

A classificação dos elementos de MoSi2 centra-se em uma métrica crítica de desempenho: a temperatura máxima que eles podem sustentar de forma segura e confiável. Essa capacidade está enraizada na química única do material em altas temperaturas.

Como os Graus São Classificados

Os graus de elementos de MoSi2 são tipicamente nomeados pela sua temperatura máxima de operação recomendada ao ar, como 1700°C, 1800°C ou 1850°C.

Elementos de grau superior são compostos por um material mais puro e refinado, permitindo-lhes funcionar de forma confiável em temperaturas mais extremas sem falha prematura.

O Papel Crítico da Camada Protetora de Sílica

Todos os elementos de MoSi2 obtêm sua excepcional estabilidade em altas temperaturas formando uma fina camada auto-reparadora de sílica (SiO2) em sua superfície.

Essa camada protetora de "vidro" impede que o material subjacente oxide ainda mais, permitindo que ele funcione em calor extremo. A MET de um grau específico é determinada pela temperatura na qual essa camada protetora permanece estável e eficaz.

Por Que a Atmosfera Muda Tudo

A MET de um elemento não é uma constante universal; é altamente dependente da atmosfera do forno. As classificações são tipicamente dadas para operação ao ar, onde o oxigênio está disponível para formar e regenerar a camada de SiO2.

Em atmosferas não-ar ou a vácuo, o comportamento da camada protetora muda, o que pode alterar significativamente a temperatura máxima de operação e a vida útil do elemento.

Propriedades Essenciais Compartilhadas Entre Todos os Graus

Embora a MET seja o principal diferencial, todos os elementos de aquecimento de MoSi2 compartilham um conjunto de vantagens essenciais que os tornam adequados para aplicações exigentes.

Resistência Superior à Oxidação

O mecanismo fundamental do filme de sílica auto-reparador fornece a todos os graus resistência de ponta à oxidação e corrosão em altas temperaturas.

Resistência Elétrica Estável

Ao contrário de outros tipos de elementos, a resistência dos elementos de MoSi2 permanece estável ao longo de sua longa vida útil. Essa característica única permite que novos elementos sejam conectados em série com os mais antigos sem problemas.

Resposta Térmica Rápida

Os elementos de MoSi2 possuem excelente capacidade de resposta térmica, permitindo ciclos rápidos de aquecimento e resfriamento. Isso pode melhorar significativamente a eficiência do processo e o rendimento.

Distribuição Uniforme de Calor

Esses elementos são conhecidos por fornecer calor uniforme e consistente, o que é crucial para garantir que os materiais sejam processados uniformemente e para evitar pontos quentes prejudiciais dentro de um forno.

Compreendendo o Principal Compromisso

O principal desafio operacional com os elementos de MoSi2 é uma consequência direta de suas propriedades de material e se aplica a todos os graus.

Mudança Significativa de Resistência com a Temperatura

A resistência elétrica de um elemento de MoSi2 muda substancialmente à medida que ele aquece da temperatura ambiente até seu ponto de operação.

Essa característica exige o uso de sistemas sofisticados de controle de energia, tipicamente usando retificadores controlados por silício (SCRs), para gerenciar a entrega de energia com precisão. Falhar em fazer isso pode levar a aquecimento ineficiente, choque térmico ou superaquecimento.

Como Selecionar o Grau Correto para Sua Aplicação

Sua escolha deve ser guiada pelas demandas específicas do seu processo, equilibrando os requisitos de desempenho com a relação custo-benefício.

- Se o seu foco principal é a sinterização geral de alta temperatura (até ~1700°C): Um elemento de grau padrão fornece o desempenho necessário e é a escolha mais econômica.

- Se o seu foco principal é a produção de cerâmicas avançadas ou metais especiais (até ~1850°C): Você deve selecionar um elemento de grau superior especificamente classificado para essas demandas térmicas extremas.

- Se o seu foco principal é operar em vácuo ou atmosfera inerte: Você deve consultar as folhas de dados específicas do fabricante, pois as classificações MET padrão para ar não se aplicam e um elemento especializado pode ser necessário.

Tomar uma decisão informada com base nesses fatores garante que você alcance o desempenho ideal e a longevidade de seus elementos de aquecimento.

Tabela Resumo:

| Diferenciador de Grau | Fator Chave | Por Que Importa |

|---|---|---|

| Distinção Primária | Temperatura Máxima do Elemento (MET) | Define o limite de temperatura superior para operação segura e confiável. |

| Mecanismo Definidor | Estabilidade da Camada Protetora de Sílica (SiO2) | A camada auto-reparadora impede a oxidação; sua estabilidade define a MET. |

| Consideração Crítica | Atmosfera do Forno | A MET é classificada para ar. O desempenho e a vida útil mudam em vácuo ou gases inertes. |

| Vantagem Compartilhada | Resistência Elétrica Estável | A resistência permanece constante ao longo do tempo, permitindo fácil substituição e conexão em série. |

Maximize a Eficiência do Seu Processo de Alta Temperatura com os Elementos de MoSi2 Corretos

Selecionar o grau correto de Dissilicieto de Molibdénio é crucial para alcançar resultados consistentes, prevenir falhas prematuras dos elementos e otimizar seus custos operacionais. A escolha errada pode levar a aquecimento ineficiente, inconsistências no processo e tempo de inatividade inesperado.

A equipe de especialistas da KINTEK está aqui para guiá-lo. Nós não apenas vendemos elementos; fornecemos soluções adaptadas às suas necessidades térmicas e atmosféricas exclusivas.

Nós o ajudaremos a:

- Combinar precisamente o grau de MoSi2 com sua temperatura máxima de operação específica e atmosfera do forno.

- Garantir a compatibilidade com seu sistema de forno e controles de energia existentes ou novos.

- Estender a vida útil do elemento e melhorar a confiabilidade do processo através de seleção especializada.

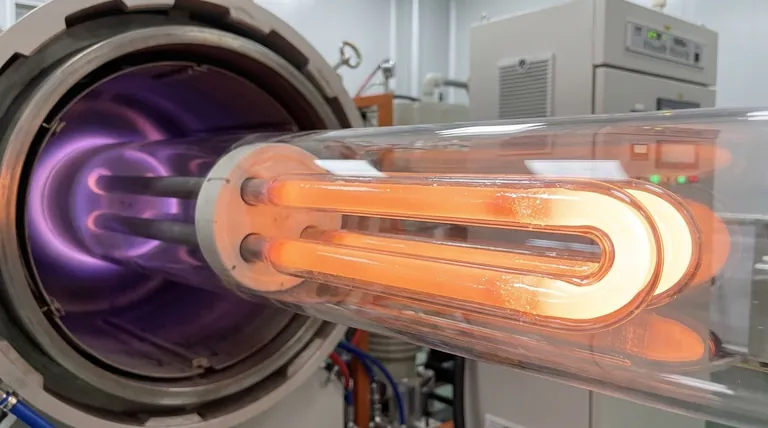

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, e outros fornos de laboratório de alta temperatura, todos personalizáveis para necessidades exclusivas. Nossos elementos de MoSi2 são projetados para desempenho superior nas aplicações mais exigentes.

Pronto para alcançar o desempenho térmico ideal? Entre em contato com nossos especialistas em aquecimento hoje mesmo para uma consulta personalizada e deixe-nos ajudá-lo a selecionar a solução de MoSi2 perfeita.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material