Em sua essência, o tratamento térmico a vácuo proporciona resultados de material superiores ao eliminar a variável descontrolada do ar atmosférico. Isso previne reações superficiais indesejáveis, como oxidação e descarbonetação, resultando em peças com propriedades mecânicas aprimoradas, maior pureza e um acabamento limpo e brilhante diretamente do forno.

A diferença fundamental é o controle. Os métodos tradicionais tratam materiais apesar da atmosfera, exigindo etapas corretivas, enquanto os métodos a vácuo tratam materiais dominando a atmosfera, permitindo um nível de precisão e qualidade que, de outra forma, seria inatingível.

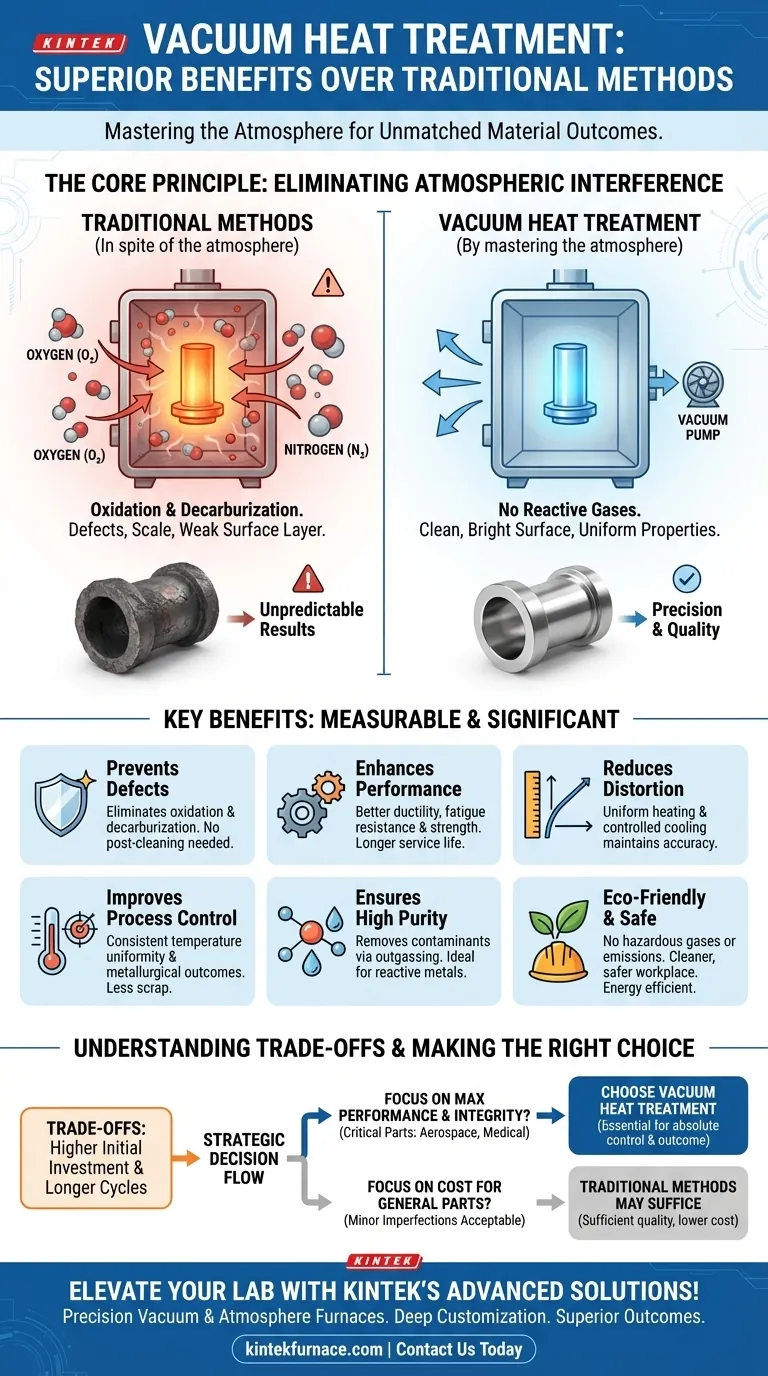

O Princípio Central: Eliminar a Interferência Atmosférica

O tratamento térmico em um forno convencional significa expor uma superfície de metal aquecida e altamente reativa a uma atmosfera composta por aproximadamente 78% de nitrogênio e 21% de oxigênio. Essa interação é a fonte da maioria dos defeitos de tratamento térmico.

O Problema com as Atmosferas Tradicionais

Em um forno tradicional, o oxigênio reage agressivamente com a superfície do metal quente, um processo conhecido como oxidação. Isso forma uma camada de carepa ou descoloração.

Essa camada de oxidação não é apenas estética. Ela pode degradar a dureza da superfície, causar imprecisões dimensionais e até mesmo criar pontos de início para trincas ou falha por fadiga.

Além disso, a atmosfera pode reagir com o carbono dentro do aço, levando à descarbonetação. Essa perda de carbono superficial resulta em uma camada externa macia e fraca que compromete a resistência ao desgaste e a força do componente final.

A Solução a Vácuo

Um forno a vácuo funciona removendo a atmosfera antes de aplicar calor. Ao operar em vácuo quase perfeito, praticamente não há oxigênio ou outros gases reativos para interagir com a peça.

Esse controle completo sobre o ambiente garante que a química da superfície do material permaneça inalterada durante todo o processo. A peça que sai do forno é a mesma, quimicamente, da peça que entrou – apenas com sua estrutura cristalina interna refinada.

Propriedades Superiores do Material e Integridade da Superfície

A eliminação de reações químicas indesejadas se traduz diretamente em um produto final de maior qualidade e melhor desempenho. Os benefícios são mensuráveis e significativos.

Prevenindo Oxidação e Descarbonetação

As peças tratadas a vácuo emergem limpas, brilhantes e livres de carepa. Isso frequentemente elimina a necessidade de operações de limpeza pós-tratamento, como jateamento ou decapagem ácida, economizando tempo e dinheiro.

Mais importante ainda, a superfície retém todo o seu conteúdo de carbono e elementos de liga, garantindo que a dureza, resistência ao desgaste e força alcançadas pelo tratamento térmico sejam uniformes do núcleo à superfície.

Aprimorando o Desempenho Mecânico

Uma superfície limpa e não oxidada está livre dos defeitos microscópicos que podem afetar as peças tratadas convencionalmente. Isso preserva a ductilidade e a resistência à fadiga inerentes ao material.

O resultado é um componente com uma vida útil mais longa e previsível, um fator crítico para aplicações de alta tensão em indústrias como aeroespacial, médica e automotiva de alto desempenho.

Reduzindo a Distorção

Os fornos a vácuo proporcionam aquecimento extremamente uniforme, pois o calor é transferido principalmente por radiação na ausência de correntes de ar. Isso, combinado com o resfriamento controlado (têmpera) usando gás inerte, minimiza as tensões térmicas que fazem com que as peças entortem ou distorçam.

Controle e Repetibilidade de Processo Incomparáveis

Além dos benefícios metalúrgicos, a tecnologia a vácuo oferece um processo de fabricação excepcionalmente estável e repetível.

Alcançando a Uniformidade de Temperatura

A ausência de correntes de convecção no vácuo garante que todas as superfícies de um componente – incluindo geometrias complexas e furos internos – sejam aquecidas na mesma taxa. Essa uniformidade de temperatura é fundamental para alcançar transformações metalúrgicas consistentes em toda a peça.

Garantindo Alta Pureza

Um ambiente de vácuo é inerentemente limpo. Ele remove ativamente contaminantes, umidade e gases absorvidos da superfície das peças, um processo conhecido como degaseificação.

Isso resulta em um produto acabado com pureza excepcionalmente alta, o que é essencial para processar metais reativos como o titânio ou ligas de alta pureza usadas em eletrônicos e implantes médicos.

Compreendendo as Compensações

Embora os benefícios sejam claros, o tratamento térmico a vácuo não é a solução padrão para todas as aplicações. É um processo de precisão com custos associados.

Maior Investimento Inicial e Custos de Ciclo

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos de atmosfera tradicionais. O próprio ciclo do processo também pode ser mais longo devido ao tempo necessário para bombear a câmara até o nível de vácuo exigido.

Quando Métodos Mais Simples São Suficientes

Para componentes de uso geral onde o acabamento superficial não é crítico e uma leve descarbonetação é aceitável, os tratamentos em forno de atmosfera controlada ou ao ar livre convencionais podem ser mais econômicos. A chave é adequar o processo aos requisitos de desempenho da peça.

Vantagens Operacionais e Ambientais

As decisões de fabricação modernas também são impulsionadas pela eficiência, segurança e impacto ambiental, áreas nas quais a tecnologia a vácuo se destaca.

Melhorando a Eficiência Energética

Embora os tempos de ciclo possam ser mais longos, os fornos a vácuo modernos são altamente isolados e perdem muito pouco calor para o ambiente. Ao contrário de muitos fornos tradicionais que precisam ficar ociosos na temperatura durante os fins de semana para evitar choque térmico, um forno a vácuo pode ser completamente desligado, economizando energia significativa.

Criando um Local de Trabalho Mais Seguro e Limpo

Os fornos a vácuo eliminam a necessidade de gases inflamáveis ou explosivos (como hidrogênio ou gás endotérmico) frequentemente usados em fornos de atmosfera. O processo não produz emissões, subprodutos tóxicos ou produtos químicos perigosos que exijam descarte, levando a uma operação muito mais segura e ecologicamente correta.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de tratamento térmico correto exige o alinhamento das capacidades do processo com os requisitos de uso final e o valor do seu componente.

- Se o seu foco principal é o desempenho máximo do material e a integridade da superfície: O tratamento a vácuo é essencial para componentes críticos em aplicações aeroespaciais, médicas ou de ferramentas e matrizes onde a falha não é uma opção.

- Se o seu foco principal é a repetibilidade do processo para peças de alto valor: A precisão e a estabilidade do processamento a vácuo reduzem o descarte e o retrabalho, proporcionando um valor de longo prazo que pode superar o custo inicial.

- Se o seu foco principal é a relação custo-benefício para peças de uso geral: Os fornos de atmosfera controlada tradicionais podem fornecer qualidade suficiente para componentes onde pequenas imperfeições superficiais são aceitáveis.

Em última análise, escolher o tratamento térmico a vácuo é uma decisão estratégica para priorizar o controle absoluto sobre o resultado metalúrgico de seus componentes mais críticos.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne Oxidação/Descarbonetação | Elimina reações superficiais, garantindo acabamentos limpos, brilhantes e dureza uniforme sem limpeza pós-tratamento. |

| Melhora as Propriedades Mecânicas | Aumenta a ductilidade, resistência à fadiga e força para uma vida útil mais longa em indústrias de alta tensão. |

| Reduz a Distorção | Proporciona aquecimento uniforme e resfriamento controlado para minimizar empenamento e manter a precisão dimensional. |

| Garante Alta Pureza | Remove contaminantes por degaseificação, ideal para metais reativos e ligas de alta pureza. |

| Melhora o Controle do Processo | Oferece uniformidade de temperatura e repetibilidade, reduzindo o descarte e o retrabalho na fabricação. |

| Benefícios Ambientais e de Segurança | Elimina gases e emissões perigosas, criando um local de trabalho mais seguro e limpo com melhor eficiência energética. |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios equipamentos de precisão como Fornos a Vácuo e Atmosfera, Fornos Mufla, Tubulares, Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, entregando resultados de material superiores, controle de processo aprimorado e economia de custos. Não se contente com menos — entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos de tratamento térmico e impulsionar a inovação em suas aplicações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento