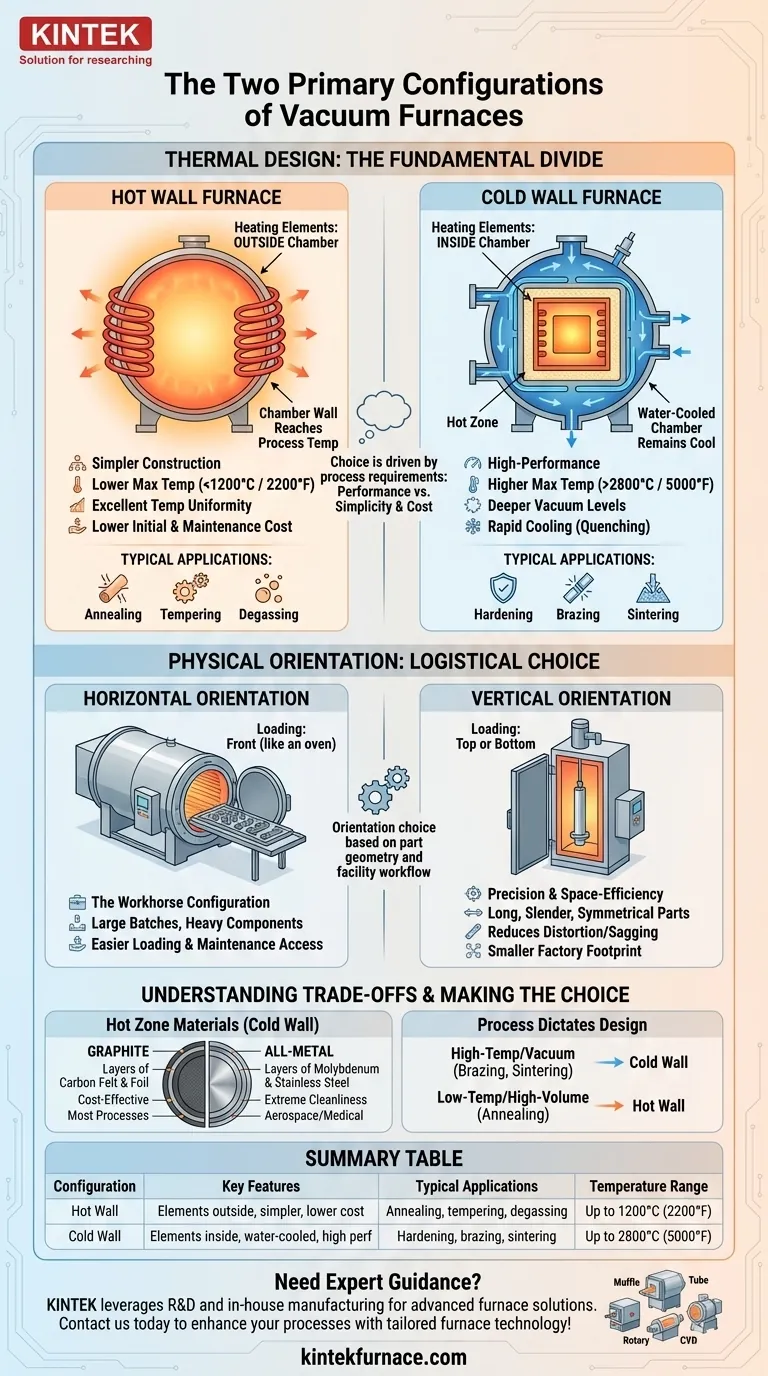

No nível mais fundamental, um forno a vácuo é definido por duas configurações primárias: seu design térmico, que é de parede quente ou de parede fria, e sua orientação física, que é horizontal ou vertical. Embora a orientação impacte a logística e o manuseio de peças, a distinção entre um design de parede quente e de parede fria é o fator mais crítico, ditando a faixa de temperatura do forno, suas capacidades de vácuo e as aplicações finais do processo.

A escolha entre as configurações de forno não se trata de qual é "melhor", mas sim de qual é a ferramenta certa para o trabalho. Sua decisão é impulsionada pelos requisitos específicos do seu processo, equilibrando a necessidade de alto desempenho (temperatura, nível de vácuo, pureza) com a simplicidade operacional e o custo.

A Divisão Fundamental: Parede Quente vs. Parede Fria

A diferença de design mais significativa em qualquer forno a vácuo é como ele contém e gerencia o calor. Isso leva aos dois principais designs térmicos: parede quente e parede fria.

O que é um Forno de Parede Quente?

Em um design de parede quente, os elementos de aquecimento estão localizados na parte externa da câmara de vácuo (muitas vezes chamada de retorta). Toda a câmara é aquecida, o que significa que a própria parede do vaso atinge a temperatura do processo enquanto mantém o vácuo.

Esses fornos são geralmente mais simples em sua construção. Como a parede do vaso esquenta, eles são tipicamente limitados a temperaturas máximas mais baixas, muitas vezes abaixo de 1200°C (2200°F), para proteger a integridade estrutural do material sob vácuo.

O Caso da Parede Quente: Simplicidade e Uniformidade

Os fornos de parede quente se destacam em processos onde a uniformidade absoluta da temperatura é crítica e os tempos de ciclo são menos exigentes. Sua aplicação primária é para processos de baixa temperatura, como recozimento, têmpera e desgaseificação.

Seu design mais simples geralmente se traduz em custos iniciais e de manutenção mais baixos em comparação com suas contrapartes de parede fria.

O que é um Forno de Parede Fria?

Em um design de parede fria, os elementos de aquecimento estão localizados dentro da câmara de vácuo. A própria câmara é um vaso refrigerado a água que permanece frio durante a operação. Uma "zona quente" feita de materiais isolantes como grafite ou escudos metálicos é construída dentro da câmara para conter o calor.

Este design permite temperaturas de operação muito mais altas, muitas vezes excedendo 2800°C (5000°F), e permite que o forno atinja níveis de vácuo mais profundos porque a desgaseificação das paredes da câmara é minimizada.

O Caso da Parede Fria: Desempenho e Versatilidade

Os fornos de parede fria são o padrão da indústria para aplicações de alto desempenho. A câmara refrigerada a água permite um resfriamento muito rápido (têmpera), o que é essencial para processos como endurecimento, brasagem e sinterização.

Sua capacidade de atingir temperaturas mais altas e níveis de vácuo mais elevados os torna muito mais versáteis, capazes de lidar com uma gama mais ampla de materiais e processos avançados.

A Escolha Logística: Orientação Horizontal vs. Vertical

Uma vez estabelecido o design térmico, a orientação física do forno é escolhida com base nas peças a serem processadas e no fluxo de trabalho da instalação.

Fornos Horizontais: A Configuração de Cavalos de Batalha

Os fornos horizontais são a configuração mais comum. São carregados pela frente, semelhante a um forno convencional, tornando-os ideais para processar grandes lotes, componentes pesados ou peças carregadas em bandejas e acessórios.

Essa orientação geralmente oferece acesso mais fácil para carregamento, descarregamento e manutenção interna.

Fornos Verticais: Precisão e Eficiência de Espaço

Os fornos verticais são carregados por cima ou por baixo. Este design é preferido para peças longas, esbeltas ou rotationalmente simétricas (por exemplo, eixos, tubos ou engrenagens).

Suspender ou apoiar uma peça verticalmente pode reduzir significativamente o risco de distorção ou flacidez em altas temperaturas. Os fornos verticais também costumam ter uma pegada de chão de fábrica menor.

Compreendendo as Trocas

Escolher o forno certo exige a compreensão dos compromissos inerentes a cada design.

Materiais da Zona Quente: Grafite vs. Todo Metálico

Dentro dos fornos de parede fria, uma decisão crítica é o material usado para o isolamento da zona quente.

- As zonas quentes à base de grafite usam camadas de feltro de carbono e folha de grafite. Esta é uma solução robusta e econômica adequada para a grande maioria dos processos de tratamento térmico.

- As zonas quentes totalmente metálicas usam camadas de molibdênio e aço inoxidável. Este design é especificado para aplicações que exigem limpeza e pureza extremas, como nas indústrias médica, aeroespacial ou nuclear, onde a contaminação por carbono é inaceitável.

A Aplicação do Processo Ditada pelo Design

A função do forno é o guia final. Processos de alta temperatura como brasagem a vácuo (união de metais) e sinterização (fusão de pós) quase exclusivamente exigem um design de parede fria para suas capacidades de desempenho.

Processos de baixa temperatura como recozimento (amolecimento de metal) podem ser realizados de forma eficaz e mais econômica em um forno de parede quente.

Limitações de Temperatura e Nível de Vácuo

A temperatura máxima e o nível de vácuo de um forno de parede quente são limitados pela resistência do material da retorta aquecida. Um forno de parede fria, livre dessa restrição, pode atingir temperaturas extremas e criar um ambiente de ultra-alto vácuo, permitindo a remoção de impurezas e garantindo a pureza do produto.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno começa com uma compreensão clara dos requisitos do seu processo.

- Se o seu foco principal são processos de alto volume e baixa temperatura, como recozimento ou têmpera: Um forno de parede quente costuma ser a solução mais econômica e energeticamente eficiente.

- Se o seu foco principal são aplicações de alto desempenho, como brasagem, sinterização ou têmpera: Um forno de parede fria é essencial por sua ampla faixa de temperatura, capacidade de vácuo profundo e resfriamento rápido.

- Se o seu foco principal é processar peças grandes, pesadas ou carregadas em lotes: Uma configuração horizontal oferece a solução mais prática para manuseio e manutenção de materiais.

- Se o seu foco principal é minimizar a distorção em peças longas ou simétricas: Uma configuração vertical oferece o melhor suporte de peças e estabilidade térmica para geometrias específicas.

Ao compreender essas escolhas fundamentais de design, você estará capacitado a selecionar a ferramenta precisa necessária para atingir seus objetivos de processamento de materiais.

Tabela Resumo:

| Configuração | Principais Características | Aplicações Típicas | Faixa de Temperatura |

|---|---|---|---|

| Parede Quente | Elementos de aquecimento externos à câmara, design mais simples, custo mais baixo | Recozimento, têmpera, desgaseificação | Até 1200°C (2200°F) |

| Parede Fria | Elementos de aquecimento internos à câmara, refrigerado a água, alto desempenho | Endurecimento, brasagem, sinterização | Até 2800°C (5000°F) |

Precisa de orientação especializada na seleção do forno a vácuo perfeito para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos com tecnologia de forno sob medida!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo