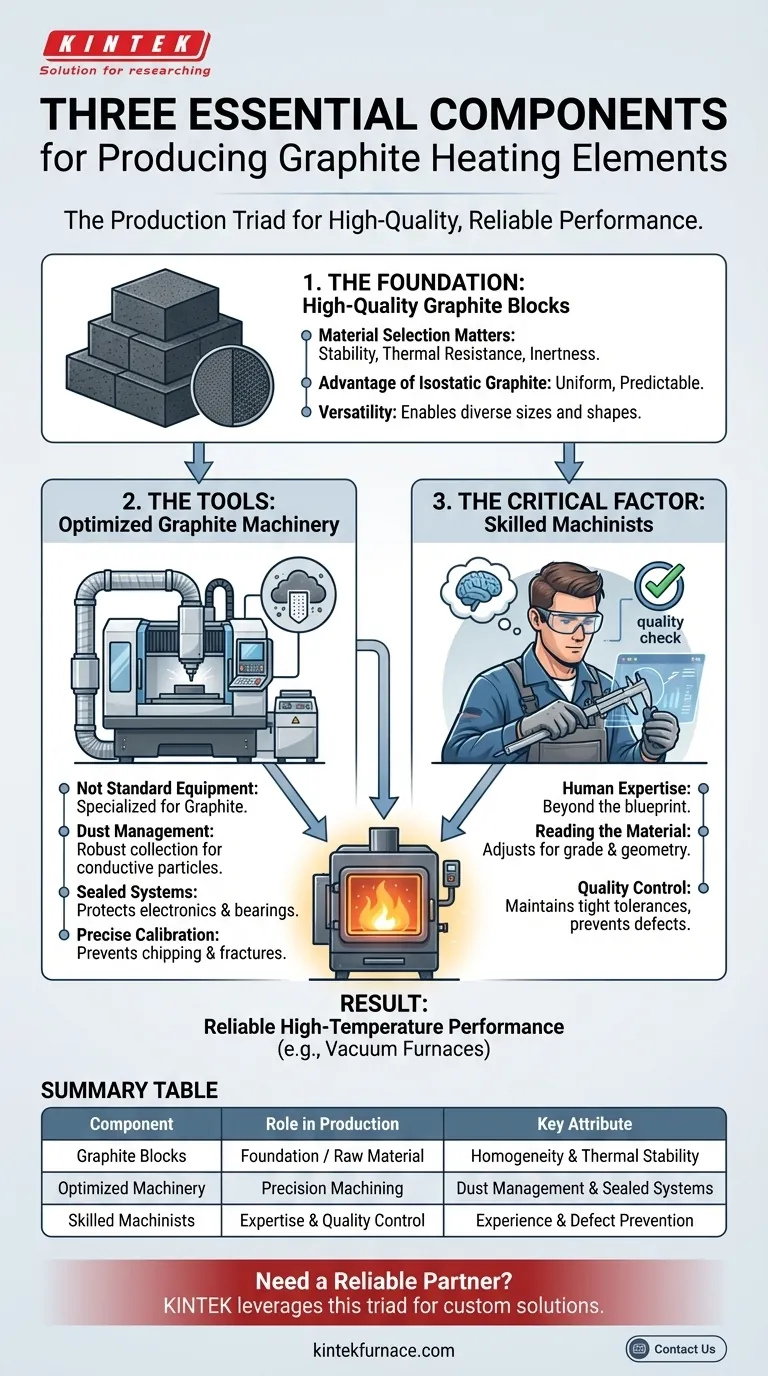

Para produzir elementos de aquecimento de grafite de alta qualidade, são necessários três componentes essenciais trabalhando em conjunto: um fornecimento de blocos de grafite apropriados, máquinas especificamente otimizadas para grafite e a experiência de maquinistas qualificados. Esses elementos formam uma tríade de produção onde a qualidade do produto final é limitada pelo elo mais fraco da corrente.

A criação de um elemento de aquecimento de grafite confiável não é meramente uma tarefa de fabricação; é um ofício especializado que equilibra as propriedades intrínsecas da matéria-prima com a precisão de ferramentas otimizadas e o julgamento insubstituível da experiência humana.

A Fundação: Blocos de Grafite de Alta Qualidade

Todo o processo começa com a matéria-prima. O grau e a qualidade do bloco de grafite determinam diretamente o desempenho e a vida útil do elemento de aquecimento final.

Por Que a Seleção do Material Importa

O grafite é escolhido por sua notável estabilidade em altas temperaturas, resistência ao choque térmico e inércia química. No entanto, diferentes graus de grafite possuem essas propriedades em graus variados. Selecionar o bloco certo é o primeiro e mais crítico passo para garantir que o elemento sobreviverá às condições extremas dentro de um forno de alta temperatura.

A Vantagem do Grafite Isostático

Muitos elementos de alto desempenho são feitos de grafite isostático. Este material é formado sob alta pressão de todas as direções, conferindo-lhe propriedades homogêneas. Essa uniformidade garante um aquecimento uniforme em todo o elemento e torna o processo de usinagem mais previsível, reduzindo o risco de defeitos.

Versatilidade em Tamanho e Forma

Usar grandes blocos de grafite como ponto de partida oferece imensa flexibilidade de design. Os elementos podem ser usinados em praticamente qualquer tamanho ou forma concebível, desde componentes maciços para grandes fornos industriais até designs menores e mais intrincados para aplicações especializadas.

As Ferramentas: Máquinas de Grafite Otimizadas

O grafite não pode ser usinado de forma eficaz ou segura com equipamentos padrão de metalurgia. O processo requer máquinas especificamente projetadas ou modificadas para lidar com as características únicas do grafite.

Por Que as Máquinas Padrão Falham

A usinagem de grafite cria uma poeira fina, abrasiva e altamente condutiva. Em uma máquina padrão, essa poeira pode se infiltrar em componentes eletrônicos, causando curtos-circuitos e falhas catastróficas. Sua natureza abrasiva também causa desgaste prematuro em componentes da máquina não projetados para suportá-la.

Otimizações Chave da Máquina

Máquinas otimizadas para grafite apresentam sistemas robustos de coleta e filtragem de poeira para gerenciar as partículas condutivas. Elas também utilizam eletrônicos e rolamentos vedados para evitar contaminação. As ferramentas, velocidades e avanços são todos calibrados especificamente para cortar grafite sem causar lascas ou fraturas.

O Fator Crítico: Maquinistas Qualificados

O componente essencial final é a experiência humana. Um maquinista qualificado traz um entendimento que a maquinaria sozinha não pode replicar, transformando um simples bloco em um componente de precisão.

Além de Seguir um Projeto

Um maquinista de grafite experiente entende as nuances do material. Ele pode "ler" o grafite enquanto trabalha, ajustando sua abordagem com base no grau específico e na geometria da peça para evitar defeitos.

O Toque Humano no Controle de Qualidade

Esses especialistas sabem como manter as tolerâncias extremamente apertadas necessárias para que os elementos de aquecimento funcionem corretamente. Sua experiência é a última linha de defesa contra imperfeições que poderiam levar a pontos quentes, aquecimento irregular ou falha prematura do elemento em um ambiente de produção real.

Compreendendo o Contexto da Aplicação

Esses três componentes são críticos devido às indústrias exigentes que dependem de elementos de aquecimento de grafite. Sua confiabilidade não é um luxo; é uma necessidade para operações de fabricação contínuas.

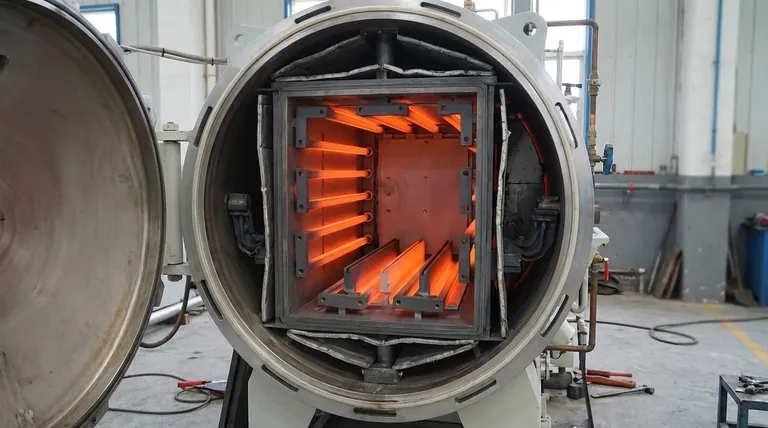

Fornos a Vácuo de Alta Temperatura

A aplicação mais comum é em fornos a vácuo de alta temperatura. Esses ambientes são implacáveis, e os elementos de aquecimento são centrais para processos como sinterização de metais, produção de cerâmicas avançadas ou brasagem de componentes de cobre.

O Valor da Longevidade

Um elemento de aquecimento de grafite bem feito tem uma longa vida útil. Isso é um resultado direto do uso da matéria-prima correta, usinagem com precisão no equipamento certo e aproveitamento da habilidade de um maquinista especialista. O resultado é menos tempo de inatividade do forno e menores custos operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essa tríade de produção é fundamental para adquirir ou criar elementos de aquecimento confiáveis. Sua abordagem deve depender do seu objetivo principal.

- Se o seu foco principal é a aquisição de elementos acabados: Priorize fornecedores que possam comprovar sua experiência na seleção de materiais, mostrar suas instalações especializadas de usinagem de grafite e ter uma equipe de maquinistas experientes.

- Se o seu foco principal é a produção interna: Reconheça que investir em máquinas otimizadas e pessoal qualificado é tão crítico quanto adquirir blocos de grafite de alta qualidade.

- Se o seu foco principal é engenharia e design: Colabore diretamente com maquinistas de grafite experientes para garantir que seus designs não sejam apenas funcionais, mas também fabricáveis e econômicos.

Em última análise, dominar a interação entre material, máquina e maquinista é o caminho definitivo para alcançar um desempenho confiável em altas temperaturas.

Tabela Resumo:

| Componente | Função na Produção | Atributo Chave |

|---|---|---|

| Blocos de Grafite de Alta Qualidade | Fundação / Matéria-Prima | Homogeneidade e Estabilidade Térmica |

| Máquinas de Grafite Otimizadas | Usinagem de Precisão | Gerenciamento de Poeira e Sistemas Vedados |

| Maquinistas Qualificados | Experiência e Controle de Qualidade | Experiência e Prevenção de Defeitos |

Precisa de um parceiro confiável para os componentes do seu forno de alta temperatura? Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer elementos de aquecimento de grafite avançados e personalizados e soluções para fornos. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é respaldada por uma profunda personalização para atender às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade