Os requisitos técnicos para um Barco de Quartzo no crescimento CVD de In2Se3 2D centram-se em propriedades de material de alto desempenho e configuração espacial precisa. Especificamente, o recipiente deve possuir resistência ao calor e estabilidade química excepcionais para conter com segurança os pós de Óxido de Índio (In2O3) e Selênio (Se) sem introduzir contaminantes durante a reação de alta temperatura.

No contexto do crescimento de In2Se3 2D, o Barco de Quartzo é mais do que um recipiente passivo; é uma ferramenta para controle de fluxo. Ao alavancar a posição do barco dentro dos gradientes de temperatura do forno, você dita efetivamente as taxas de evaporação e as concentrações de vapor necessárias para a reação.

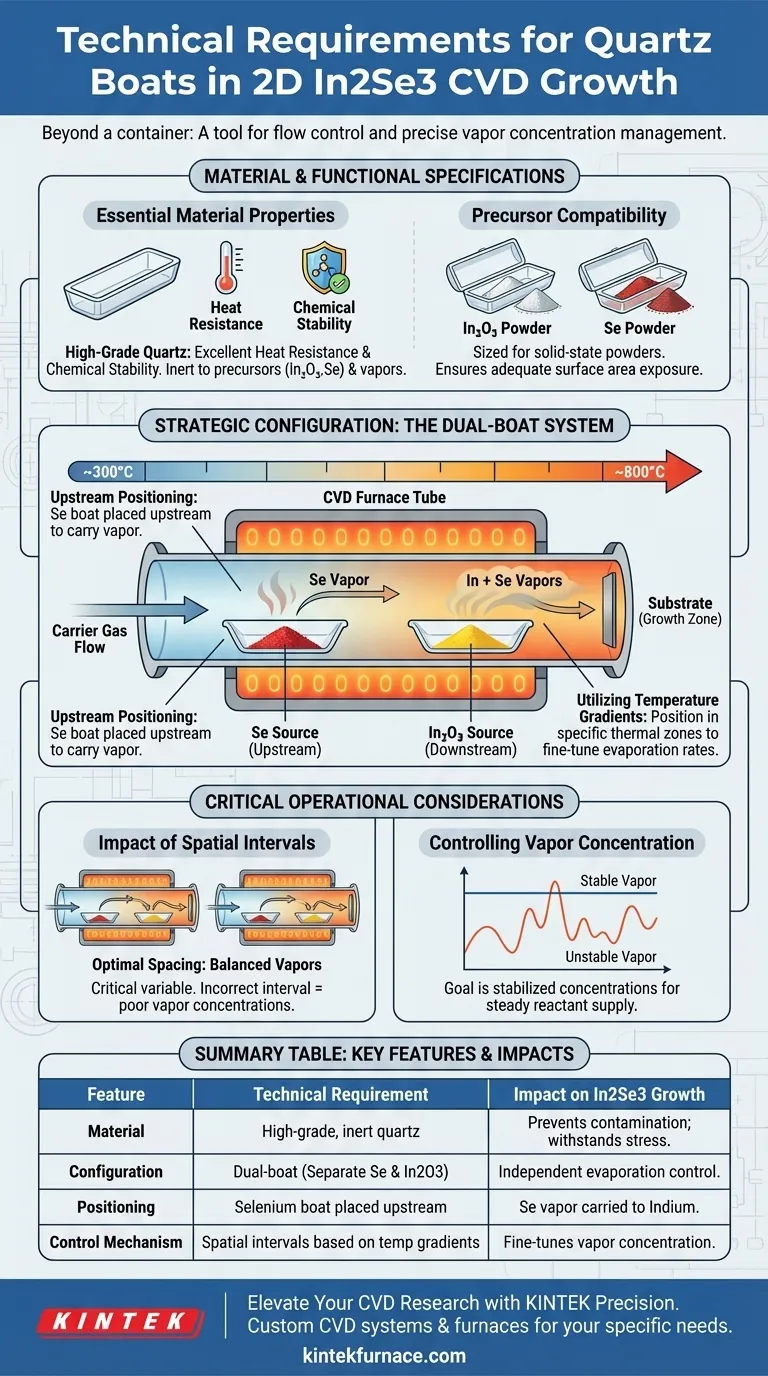

Especificações de Material e Funcionais

Propriedades Essenciais do Material

Para facilitar o crescimento de In2Se3, o barco deve ser fabricado a partir de quartzo de alta qualidade capaz de suportar estresse térmico significativo.

Ele também deve demonstrar excelente estabilidade química. Isso garante que o barco permaneça inerte e não reaja com os pós precursores ou com o vapor resultante.

Compatibilidade de Precursores

Os barcos são especificamente necessários para conter precursores em estado sólido na forma de pó.

Para este processo, os recipientes devem ser dimensionados e moldados para acomodar pós de Óxido de Índio (In2O3) e Selênio (Se), permitindo exposição de área de superfície adequada durante o aquecimento.

A Configuração Estratégica de Barcos

O Sistema de Barco Duplo

O crescimento CVD bem-sucedido deste material 2D requer o uso de dois Barcos de Quartzo separados.

Isolar os precursores permite o gerenciamento independente das fontes de Índio e Selênio, em vez de misturá-los em um único recipiente.

Posicionamento a Montante

A posição relativa dos barcos dita o fluxo dos reagentes. O Barco de Quartzo contendo a fonte de Selênio deve ser posicionado a montante.

Este posicionamento garante que o vapor de Selênio seja transportado a jusante pelo gás transportador para interagir efetivamente com a fonte de Índio e o substrato.

Utilizando Gradientes de Temperatura

A localização física dos barcos dentro do tubo do forno é o principal mecanismo para o controle da reação.

Ao posicionar os barcos em intervalos específicos, você explora os gradientes de temperatura naturais do forno. Esse espaçamento preciso permite ajustar as taxas de evaporação dos diferentes precursores com base em suas temperaturas de vaporização específicas.

Considerações Críticas Operacionais

O Impacto dos Intervalos Espaciais

A distância entre os dois Barcos de Quartzo é uma variável crítica, não uma constante fixa.

Se o intervalo estiver incorreto, os precursores podem não atingir suas respectivas temperaturas de evaporação simultaneamente ou na proporção correta. Esse desalinhamento leva a concentrações de vapor inadequadas e falha no crescimento.

Controlando a Concentração de Vapor

O objetivo final da configuração do barco é estabilizar as concentrações de vapor.

Usar a posição do barco para controlar as taxas de evaporação garante um fornecimento constante de reagentes, prevenindo problemas onde um precursor se esgota antes que o ciclo de crescimento seja concluído.

Otimizando sua Configuração Experimental

Para garantir o crescimento de alta qualidade de In2Se3 2D, considere o seguinte em relação aos seus recipientes precursores:

- Se seu foco principal é Pureza do Material: Certifique-se de que seus Barcos de Quartzo sejam quimicamente inertes e livres de microfissuras para evitar contaminação por elementos estranhos durante a fase de aquecimento.

- Se seu foco principal é Controle de Reação: Meça meticulosamente a distância entre o barco de Selênio a montante e o barco de In2O3 a jusante para otimizar sua exposição ao gradiente de temperatura do forno.

O sucesso neste processo CVD depende não apenas da qualidade do quartzo, mas da precisão de seu posicionamento dentro da zona térmica.

Tabela Resumo:

| Recurso | Requisito Técnico | Impacto no Crescimento de In2Se3 |

|---|---|---|

| Material | Quartzo de alta qualidade, quimicamente inerte | Previne contaminação; suporta alto estresse térmico. |

| Configuração | Sistema de barco duplo (Se e In2O3 separados) | Permite controle independente das taxas de evaporação do precursor. |

| Posicionamento | Barco de Selênio posicionado a montante | Garante que o vapor de Se seja transportado a jusante para reagir com o Índio. |

| Mecanismo de Controle | Intervalos espaciais baseados em gradientes de temperatura | Ajusta a concentração de vapor e garante evaporação simultânea. |

Eleve sua Pesquisa CVD com Precisão KINTEK

Materiais 2D de alta qualidade como In2Se3 exigem ambientes térmicos precisos e equipamentos confiáveis. A KINTEK fornece P&D e fabricação especializada de sistemas CVD, fornos Mufla, Tubulares, Rotativos e a Vácuo de alto desempenho, todos totalmente personalizáveis para atender aos seus requisitos experimentais específicos.

Seja para otimizar gradientes de temperatura ou garantir a pureza do material, nossa equipe está pronta para apoiar as necessidades exclusivas do seu laboratório.

Entre em contato hoje mesmo para encontrar sua solução de forno de laboratório personalizada!

Guia Visual

Referências

- Dasun P. W. Guruge, Dmitri Golberg. Thermal Phase‐Modulation of Thickness‐Dependent CVD‐Grown 2D In<sub>2</sub>Se<sub>3</sub>. DOI: 10.1002/adfm.202514767

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a função principal de um cadinho de alumina no crescimento de CsV3Sb5? Garante alta pureza e estabilidade térmica

- Que informações a DRX laboratorial fornece para o sulfeto de gálio? Caracterização de Cristal Único de GaS Mestre

- Como um reator de alta pressão facilita a formação de núcleo-casca 3D? Dominando a Síntese Hidrotermal de Catalisadores

- Qual o papel de um sistema de bomba de vácuo mecânica na redução de dióxido de cério? Aumenta a Eficiência a Pressões Mais Baixas

- Qual é a importância do equipamento de controle de fluxo de argônio de alta pureza? Garanta a pureza na síntese por irradiação pulsada

- Qual é a função das jaquetas de quartzo seladas a vácuo no encapsulamento de amostras? Garanta a Pureza na Síntese de Materiais

- Por que um ambiente de caixa de luvas é necessário para a síntese de KBaBi? Proteja matérias-primas sensíveis hoje

- Quais são as vantagens de usar um forno de secagem a vácuo de laboratório para nanomateriais de ZnO modificados? Proteja a Nano-Integridade