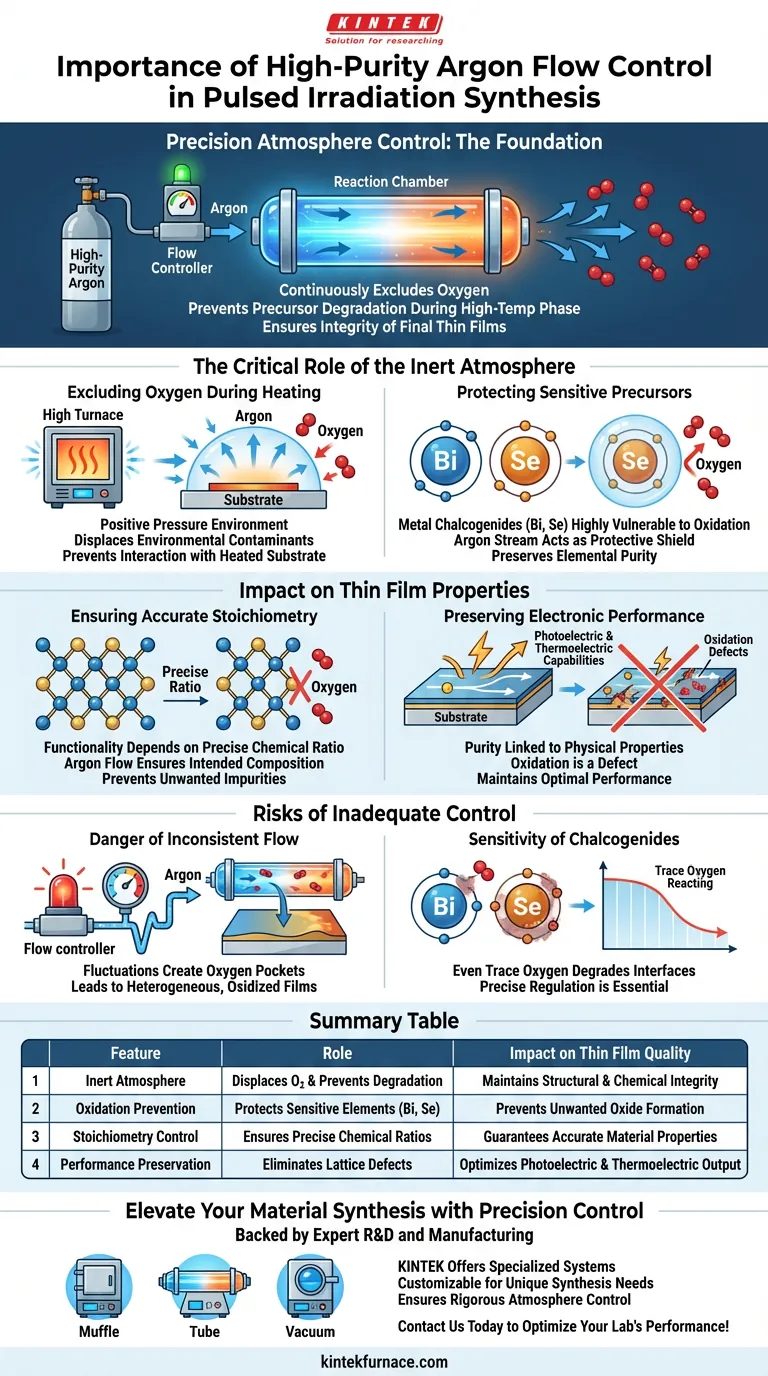

O controle preciso da atmosfera é a base para o sucesso da síntese por irradiação pulsada. O equipamento de controle de fluxo de argônio de alta pureza é estritamente necessário para estabelecer e manter um ambiente inerte dentro da câmara de reação. Ao excluir continuamente o oxigênio, este equipamento evita a degradação de precursores sensíveis durante a fase de reação de alta temperatura, garantindo a integridade estrutural e química dos filmes finos finais.

A principal função do controle de fluxo de argônio é prevenir a oxidação de calcogenetos metálicos como bismuto e selênio. Sem essa barreira inerte durante o processamento em alta temperatura, a composição química muda, comprometendo severamente o desempenho fotoelétrico e termoelétrico dos filmes finos sintetizados.

O Papel Crítico da Atmosfera Inerte

Exclusão de Oxigênio Durante o Aquecimento

A irradiação pulsada envolve fases distintas de alta temperatura projetadas para desencadear a síntese química.

Neste estado aquecido, os materiais são exponencialmente mais reativos a contaminantes ambientais. O equipamento de controle de fluxo de argônio cria um ambiente de pressão positiva que desloca fisicamente o oxigênio, impedindo que ele interaja com o substrato aquecido.

Protegendo Precursores Sensíveis

Certos materiais usados neste processo, especificamente calcogenetos metálicos como bismuto (Bi) e selênio (Se), são altamente vulneráveis à oxidação.

Se expostos ao oxigênio enquanto aquecidos, esses elementos formarão óxidos em vez do composto pretendido. O fluxo de argônio atua como um escudo protetor, preservando a pureza elementar necessária para a reação.

Impacto nas Propriedades do Filme Fino

Garantindo a Estequiometria Precisa

A funcionalidade de um filme fino depende muito de sua estequiometria — a proporção precisa de seus componentes químicos.

A contaminação por oxigênio altera essa proporção, introduzindo impurezas indesejadas na estrutura da rede. O fluxo de argônio de alta pureza garante que a composição química final corresponda ao projeto pretendido sem desvios.

Preservando o Desempenho Eletrônico

As propriedades físicas do filme, particularmente suas capacidades fotoelétricas e termoelétricas, estão diretamente ligadas à sua pureza.

A oxidação atua como um defeito no material, dificultando o fluxo de elétrons e a conversão de energia. Ao manter uma atmosfera estritamente inerte, o equipamento preserva as características ideais de desempenho do filme sintetizado.

Riscos de Controle Inadequado

O Perigo do Fluxo Inconsistente

O uso de argônio de alta pureza é insuficiente se o equipamento de controle de fluxo não conseguir manter um ambiente estável.

Flutuações no fluxo podem criar bolsões temporários onde o oxigênio pode reentrar na câmara ou não ser completamente expurgado. Essa inconsistência leva a filmes heterogêneos onde partes da amostra são oxidadas e inutilizáveis.

A Sensibilidade dos Calcogenetos

Materiais como bismuto e selênio não toleram bem ambientes "quase" inertes.

Mesmo quantidades vestigiais de oxigênio reagindo durante o pulso térmico podem degradar as interfaces nítidas necessárias para filmes finos de alto desempenho. O equipamento deve oferecer regulação precisa para garantir a exclusão total durante toda a janela de síntese.

Garantindo o Sucesso da Síntese

Para maximizar a qualidade de seus filmes finos, alinhe sua estratégia de equipamento com seus objetivos de material específicos.

- Se o seu foco principal é a precisão química: Priorize sistemas de controle de fluxo com alta integridade de vedação para garantir a exclusão absoluta de oxigênio, protegendo a estequiometria de bismuto e selênio.

- Se o seu foco principal é a eficiência do dispositivo: Mantenha um fluxo constante e ininterrupto de argônio de alta pureza para evitar defeitos de micro-oxidação que degradam o desempenho fotoelétrico e termoelétrico.

O gerenciamento rigoroso da atmosfera de reação é o pré-requisito invisível para a fabricação de filmes finos de alto desempenho.

Tabela Resumo:

| Característica | Papel na Síntese por Irradiação Pulsada | Impacto na Qualidade do Filme Fino |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio e previne a degradação do precursor | Mantém a integridade estrutural e química |

| Prevenção de Oxidação | Protege elementos sensíveis como Bismuto (Bi) e Selênio (Se) | Previne a formação de óxidos indesejados |

| Controle de Estequiometria | Garante proporções químicas precisas durante a reação | Garante propriedades precisas do material |

| Preservação de Desempenho | Elimina defeitos de rede causados por contaminantes | Otimiza a saída fotoelétrica e termoelétrica |

Eleve Sua Síntese de Materiais com Controle de Precisão

Não deixe que a contaminação por oxigênio comprometa sua pesquisa. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos de alta temperatura especializados, incluindo configurações Muffle, Tube e Vacuum, todos personalizáveis para suas necessidades exclusivas de síntese.

Nosso equipamento garante o rigoroso controle de atmosfera necessário para a síntese sensível por irradiação pulsada, protegendo seus filmes finos desde o primeiro pulso térmico até a fase final de resfriamento. Entre em contato conosco hoje mesmo para otimizar o desempenho do seu laboratório!

Guia Visual

Referências

- Yuxuan Zhang, Johnny C. Ho. Pulse irradiation synthesis of metal chalcogenides on flexible substrates for enhanced photothermoelectric performance. DOI: 10.1038/s41467-024-44970-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Qual é o requisito do tubo de vedação para a pressão de entrada em bombas de vácuo de circulação de água? Garanta a Integridade do Sistema Acima de 0,03 MPa

- Qual é a pressão máxima alcançável pela bomba de vácuo de água circulante? Descubra Seus Limites de Vácuo

- Qual é a função dos moldes de grafite na Sinterização por Plasma de Faísca (SPS) de ligas de alta entropia?

- Por que usar cadinhos de grafite para redução de cinzas de lodo? Desbloqueie Redução Superior e Resistência ao Calor

- Como operam os sistemas de filtração a vácuo na desidratação de lodo industrial? Alcance uma separação eficiente sólido-líquido

- Qual é o propósito específico de usar um cadinho de grafite equipado com uma tampa durante o processo de fusão de Mg3Sb2?

- Qual é a importância de usar um barco de quartzo como transportador de catalisador? Otimizar a pureza e a cinética na CCVD

- Por que usar cadinhos de alumina para o recozimento de NaNbO3:Pr3+? Garanta alta pureza e estabilidade térmica