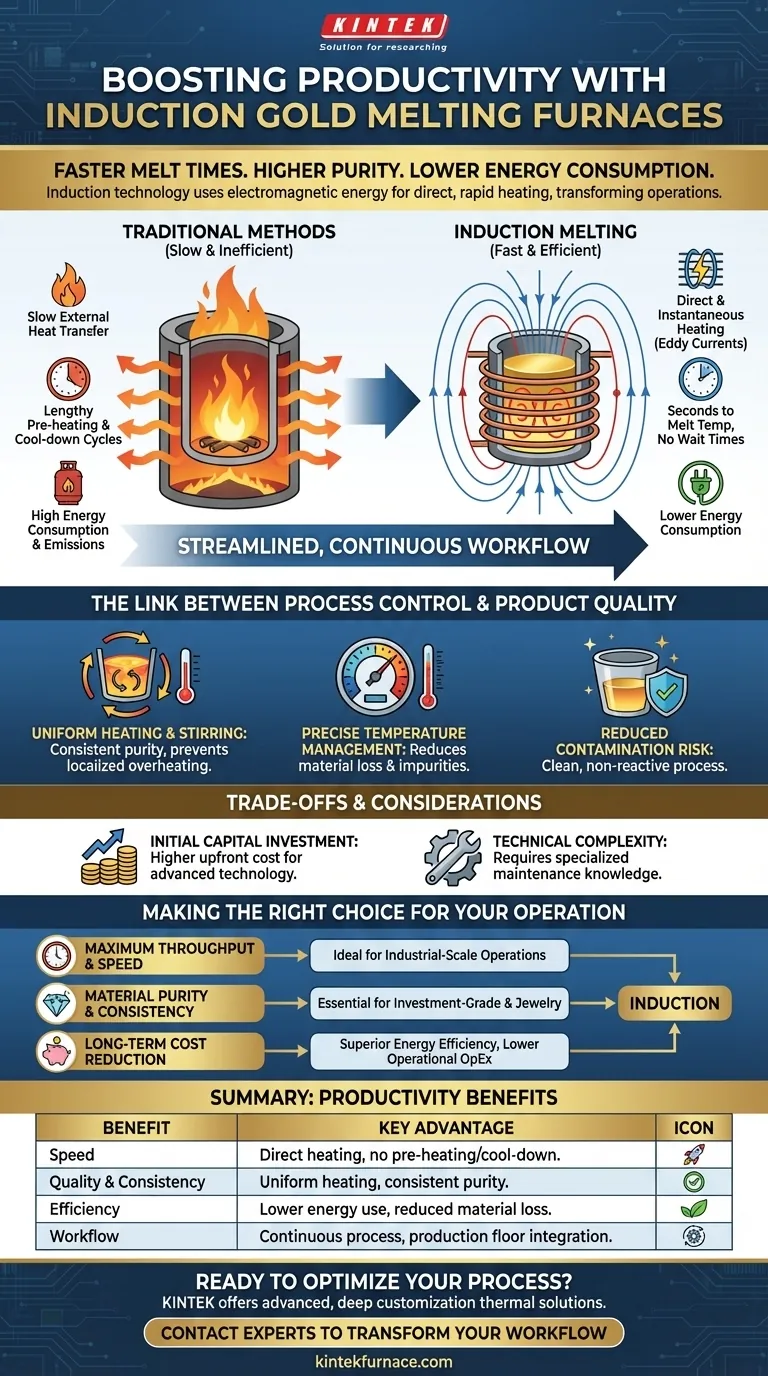

Do ponto de vista da produtividade, um forno de fusão de ouro por indução oferece vantagens significativas ao usar energia eletromagnética para aquecer o metal de forma direta e rápida. Este processo resulta em tempos de fusão drasticamente mais rápidos, maior pureza do material e menor consumo de energia em comparação com os métodos tradicionais, traduzindo-se diretamente em maior produção operacional e custos reduzidos.

O principal benefício de produtividade de um forno de indução não é apenas a sua velocidade, mas a sua capacidade de criar um processo de fusão altamente controlado, repetível e eficiente. Isso transforma a operação de uma série de etapas manuais e variáveis em um fluxo de trabalho simplificado e contínuo.

Como a Indução Impulsiona uma Velocidade Inigualável

O principal ganho de produtividade advém da diferença fundamental na forma como os fornos de indução geram calor. Eles não dependem de queimadores externos ou elementos de aquecimento.

Aquecimento Direto e Instantâneo

Um forno de indução usa um campo magnético potente e de alta frequência para gerar correntes parasitas elétricas diretamente dentro do próprio ouro. Este atrito interno cria calor intenso e uniforme quase instantaneamente, eliminando a transferência de calor lenta e ineficiente dos fornos tradicionais.

Eliminação dos Ciclos de Pré-aquecimento e Resfriamento

Fornos convencionais exigem longos períodos de pré-aquecimento para atingir a temperatura e longos tempos de resfriamento. Os sistemas de indução podem atingir temperaturas de fusão em segundos e resfriar com a mesma rapidez, permitindo um processo de fusão quase contínuo sem os atrasos do processamento em lote.

Integração de Fluxo de Trabalho Contínuo

Como o processo não tem chama e é autocontido, esses fornos podem ser frequentemente colocados diretamente no chão de produção. Isso elimina o tempo e o trabalho gastos na movimentação de materiais de e para uma sala de fornos dedicada e à prova de fogo, comprimindo ainda mais o ciclo geral de produção.

A Ligação Entre Controle de Processo e Qualidade do Produto

Produtividade não é apenas velocidade; é também reduzir retrabalho e desperdício. A precisão da fusão por indução melhora diretamente a qualidade e a consistência do produto final.

Aquecimento Uniforme para Pureza Consistente

O campo eletromagnético mexe naturalmente o metal fundido. Isso garante que todo o lote derreta a uma temperatura uniforme, prevenindo o superaquecimento localizado (o que pode causar perda de metal) e garantindo que as ligas sejam misturadas de forma completa e consistente.

Gerenciamento Preciso da Temperatura

Os sistemas de indução oferecem um controle de temperatura excepcionalmente preciso. Essa precisão evita a queima de metal valioso e reduz a formação de impurezas, resultando em um produto final de maior rendimento e maior pureza a cada fusão.

Risco Reduzido de Contaminação

Ao contrário dos fornos de combustão que podem introduzir impurezas do combustível, a indução é um processo totalmente limpo. O calor é gerado dentro do próprio metal, que é contido em um cadinho não reativo, minimizando qualquer risco de contaminação externa.

Compreendendo as Compensações e Considerações

Embora altamente produtiva, a tecnologia de indução não é uma solução universal. Uma avaliação clara de suas limitações é crucial para fazer um investimento sólido.

Investimento Inicial de Capital

O principal inconveniente é o custo. Os fornos de indução representam uma despesa de capital inicial significativamente maior em comparação com fornos mais simples a propano ou com bobina de resistência. A tecnologia é mais complexa, envolvendo eletrônica de potência avançada.

Complexidade Técnica e Manutenção

Os fornos de indução modernos, que frequentemente utilizam tecnologia IGBT, são dispositivos eletrônicos sofisticados. Embora apresentem circuitos de proteção para confiabilidade, a manutenção e o reparo geralmente exigem conhecimento mais especializado do que para um simples forno a gás.

Adaptando o Forno à Carga

A eficiência de um forno de indução depende muito do design da bobina e de sua relação com o tamanho e a forma do cadinho. Um sistema otimizado para fundir 1kg de ouro pode ser ineficiente para fundir 100g, o que significa que operações com cargas altamente variáveis devem escolher seus equipamentos com cuidado.

Fazendo a Escolha Certa para Sua Operação

Para determinar se um forno de indução é a escolha certa, alinhe seus benefícios com seus principais objetivos operacionais.

- Se seu foco principal for rendimento máximo e velocidade: Os ciclos rápidos da indução e a eliminação de tempos de espera são ideais para operações em escala industrial onde o volume de produção é a métrica chave.

- Se seu foco principal for pureza e consistência do material: O aquecimento preciso, uniforme e limpo da indução é essencial para criar barras de grau de investimento ou joias de alta qualidade onde a perda de metal e a contaminação são inaceitáveis.

- Se seu foco principal for redução de custo operacional a longo prazo: A eficiência energética superior e a necessidade reduzida de mão de obra da indução podem proporcionar um forte retorno sobre o investimento ao diminuir significativamente os custos contínuos de utilidades e operacionais.

Em última análise, a adoção de um forno de indução é menos sobre fundir ouro mais rápido e mais sobre otimizar fundamentalmente todo o seu processo de produção para um novo nível de controle e eficiência.

Tabela de Resumo:

| Benefício de Produtividade | Vantagem Principal |

|---|---|

| Velocidade | Aquecimento direto e instantâneo; elimina ciclos de pré-aquecimento/resfriamento. |

| Qualidade e Consistência | Aquecimento uniforme e agitação eletromagnética garantem pureza consistente. |

| Eficiência | Menor consumo de energia e redução da perda/desperdício de material. |

| Fluxo de Trabalho | Permite um processo quase contínuo e simplificado no chão de produção. |

Pronto para otimizar seu processo de fusão de ouro para máxima produtividade e pureza?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções térmicas avançadas para operações com metais preciosos. Nossa experiência em fornos de alta temperatura, incluindo sistemas de indução especializados, é complementada por fortes capacidades de personalização profunda. Podemos projetar uma solução para atender precisamente às suas necessidades exclusivas de rendimento, pureza e eficiência.

Entre em contato com nossos especialistas hoje para discutir como um forno KINTEK pode transformar seu fluxo de trabalho de produção.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza