A principal vantagem de usar um forno a vácuo é a preservação da distribuição dos componentes internos. Ao criar um ambiente de baixa pressão, um forno a vácuo permite que os solventes evaporem rapidamente de poros profundos em temperaturas mais baixas (por exemplo, 60–100 °C). Este processo elimina o "efeito capilar" comum na secagem convencional, garantindo que os componentes ativos não migrem para a superfície e prevenindo a segregação de sais metálicos dentro do precursor do adsorvente.

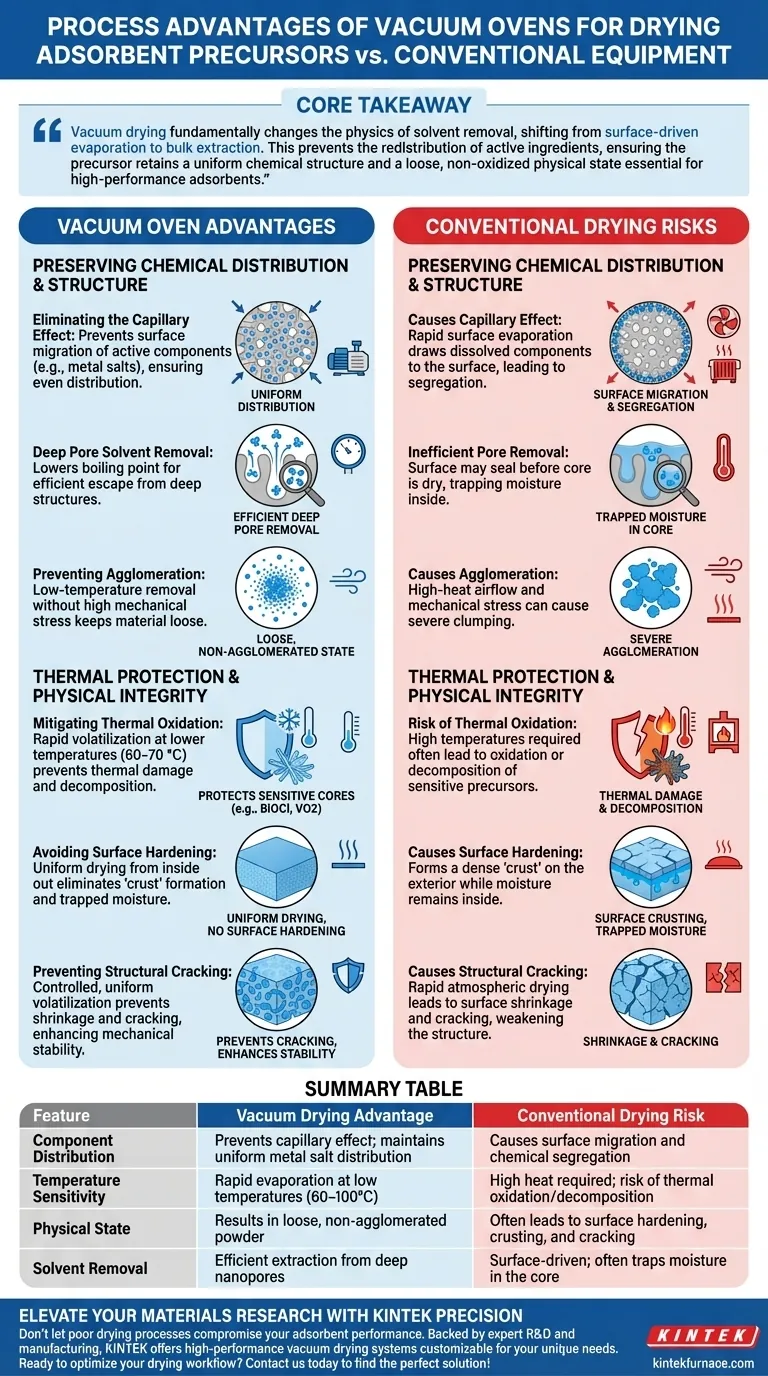

Ponto Principal A secagem a vácuo muda fundamentalmente a física da remoção de solventes, passando da evaporação impulsionada pela superfície para a extração em massa. Isso evita a redistribuição de ingredientes ativos, garantindo que o precursor mantenha uma estrutura química uniforme e um estado físico solto e não oxidado, essencial para adsorventes de alto desempenho.

Preservando a Distribuição e Estrutura Química

A vantagem de processo mais crítica, conforme destacado pela referência principal, está relacionada a como os componentes ativos se comportam durante a fase de secagem.

Eliminando o Efeito Capilar

Na secagem atmosférica convencional, a rápida evaporação da superfície atrai o líquido do interior para o exterior. Este fluxo, conhecido como efeito capilar, carrega consigo os componentes ativos dissolvidos (como sais metálicos).

Essa migração faz com que esses componentes se concentrem na superfície externa do material. A secagem a vácuo interrompe esse mecanismo, garantindo que os componentes permaneçam distribuídos uniformemente por todo o precursor.

Remoção de Solvente de Poros Profundos

Os precursores de adsorventes frequentemente dependem de suportes porosos com estruturas internas profundas. O calor convencional pode selar a superfície antes que o núcleo esteja seco.

Um ambiente de vácuo diminui o ponto de ebulição do solvente, permitindo que ele escape eficientemente desses poros profundos. Isso garante a "estabilidade de distribuição" dos componentes ativos dentro da estrutura do poro, em vez de apenas na superfície.

Prevenindo a Aglomeração

A secagem em um forno a vácuo ajuda a manter o estado físico do pó precursor.

Ao remover solventes em temperaturas mais baixas, sem o estresse mecânico do fluxo de ar de alta temperatura, o material resiste à aglomeração severa. Isso resulta em um estado físico "solto", ideal para etapas de processamento subsequentes, como a sinterização em estado sólido.

Proteção Térmica e Integridade Física

Além da distribuição química, o processo a vácuo oferece vantagens distintas em relação ao histórico térmico e à durabilidade física do material.

Mitigando a Oxidação Térmica

Muitos precursores, como núcleos de BiOCl ou VO2, são sensíveis a altas temperaturas e exposição ao oxigênio.

Ao reduzir a pressão, os fornos a vácuo permitem que solventes (como água, etanol ou NMP) se volatilizem rapidamente em temperaturas significativamente mais baixas (por exemplo, 60–70 °C). Isso evita a oxidação térmica ou a decomposição que frequentemente ocorrem ao tentar remover solventes apenas com calor.

Evitando o Endurecimento da Superfície

A secagem convencional muitas vezes leva à formação de uma "crosta" na parte externa da amostra, enquanto a umidade permanece presa no interior.

O ambiente de vácuo impede esse endurecimento da superfície. Ao garantir uma secagem uniforme de dentro para fora, elimina o risco de a umidade interna ficar presa, o que pode ser prejudicial durante as fases posteriores de calcinação.

Prevenindo Rachaduras Estruturais

Para aplicações que envolvem suspensões ou aglutinantes, a secagem atmosférica rápida pode fazer com que a camada superficial encolha e rache.

A secagem a vácuo facilita uma volatilização controlada e uniforme. Isso evita rachaduras e garante uma distribuição uniforme de aglutinantes, aumentando assim a estabilidade mecânica do eletrodo final ou da estrutura do adsorvente.

Compreendendo as Compensações

Embora a secagem a vácuo seja superior em qualidade, é importante entender as dinâmicas específicas que ela introduz em comparação com os métodos convencionais.

O Risco da "Crosta" Convencional

A principal desvantagem de não usar um forno a vácuo é a criação de um gradiente de densidade.

Os fornos convencionais dependem da transferência de calor que seca primeiro o exterior. Isso frequentemente resulta em uma casca densa e rica em componentes e um núcleo oco ou quimicamente esgotado. Essa inconsistência estrutural é muitas vezes irreversível.

Controle do Processo a Vácuo

Embora a secagem a vácuo evite a oxidação, ela requer gerenciamento preciso da pressão.

Se a pressão cair muito rapidamente sem controle de temperatura, os solventes podem ferver instantaneamente, potencialmente desorganizando nanoestruturas delicadas. No entanto, quando gerenciado corretamente, é o único método que garante a remoção completa de solventes vestigiais de nanoporos sem danos térmicos.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno a vácuo é estritamente necessário para o seu precursor específico, considere suas métricas de desempenho primárias.

- Se o seu foco principal é a Uniformidade Química: Use um forno a vácuo para prevenir o efeito capilar e garantir que os sais metálicos permaneçam uniformemente distribuídos nos poros do suporte.

- Se o seu foco principal é a Pureza do Material: Confie na secagem a vácuo para diminuir a temperatura de evaporação, prevenindo a oxidação ou decomposição de núcleos sensíveis ao calor (como VO2 ou BiOCl).

- Se o seu foco principal é o Manuseio Físico: Escolha a secagem a vácuo para prevenir a aglomeração e o endurecimento da superfície, garantindo que o pó permaneça solto e pronto para sinterização.

Resumo: O forno a vácuo não é apenas uma ferramenta de secagem; é um dispositivo de preservação estrutural que desacopla a remoção de solventes do estresse térmico para manter a qualidade intrínseca do precursor.

Tabela Resumo:

| Característica | Vantagem da Secagem a Vácuo | Risco da Secagem Convencional |

|---|---|---|

| Distribuição de Componentes | Previne o efeito capilar; mantém a distribuição uniforme de sais metálicos | Causa migração para a superfície e segregação química |

| Sensibilidade à Temperatura | Evaporação rápida em baixas temperaturas (60–100°C) | Alto calor necessário; risco de oxidação/decomposição térmica |

| Estado Físico | Resulta em pó solto e não aglomerado | Frequentemente leva a endurecimento da superfície, crostas e rachaduras |

| Remoção de Solvente | Extração eficiente de nanoporos profundos | Impulsionada pela superfície; frequentemente retém umidade no núcleo |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que processos de secagem inadequados comprometam o desempenho do seu adsorvente. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de secagem a vácuo de alto desempenho, sistemas Muffle, Tube, Rotary e CVD, todos personalizáveis para suas necessidades de laboratório exclusivas. Seja preservando precursores sensíveis ou garantindo a uniformidade química, nosso equipamento fornece o controle que você precisa para ter sucesso.

Pronto para otimizar seu fluxo de trabalho de secagem? Entre em contato conosco hoje mesmo para encontrar a solução perfeita!

Guia Visual

Referências

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Qual é a função principal de um forno elétrico de alta temperatura durante o tratamento de solução? Alcançar a homogeneidade da liga

- Qual é o propósito do processo de tratamento térmico em duas etapas? Otimizar Matrizes de Vitrocerâmica à Base de Zircão

- Qual é a técnica de transporte químico em fase vapor? Um Guia para o Crescimento de Cristais de Alta Pureza

- Qual é o propósito da pré-secagem de matérias-primas de SiO2 a 400 graus Celsius? Garanta uma Síntese Estequiométrica Precisa

- Qual o papel de um sistema de simulação térmica de alta temperatura na dissolução de precipitados em aço?

- Quais benefícios adicionais as câmaras de vácuo proporcionam além do controle ambiental? Aumentar a Pureza do Material e a Eficiência do Processo

- Por que o aquecimento por indução eletromagnética é considerado ecologicamente correto? Emissões Zero e Alta Eficiência

- Quais são as vantagens de temperatura do uso da Deposição por Arco Catódico (CAD)? Aumenta a Dureza do Filme em Temperaturas Mais Baixas