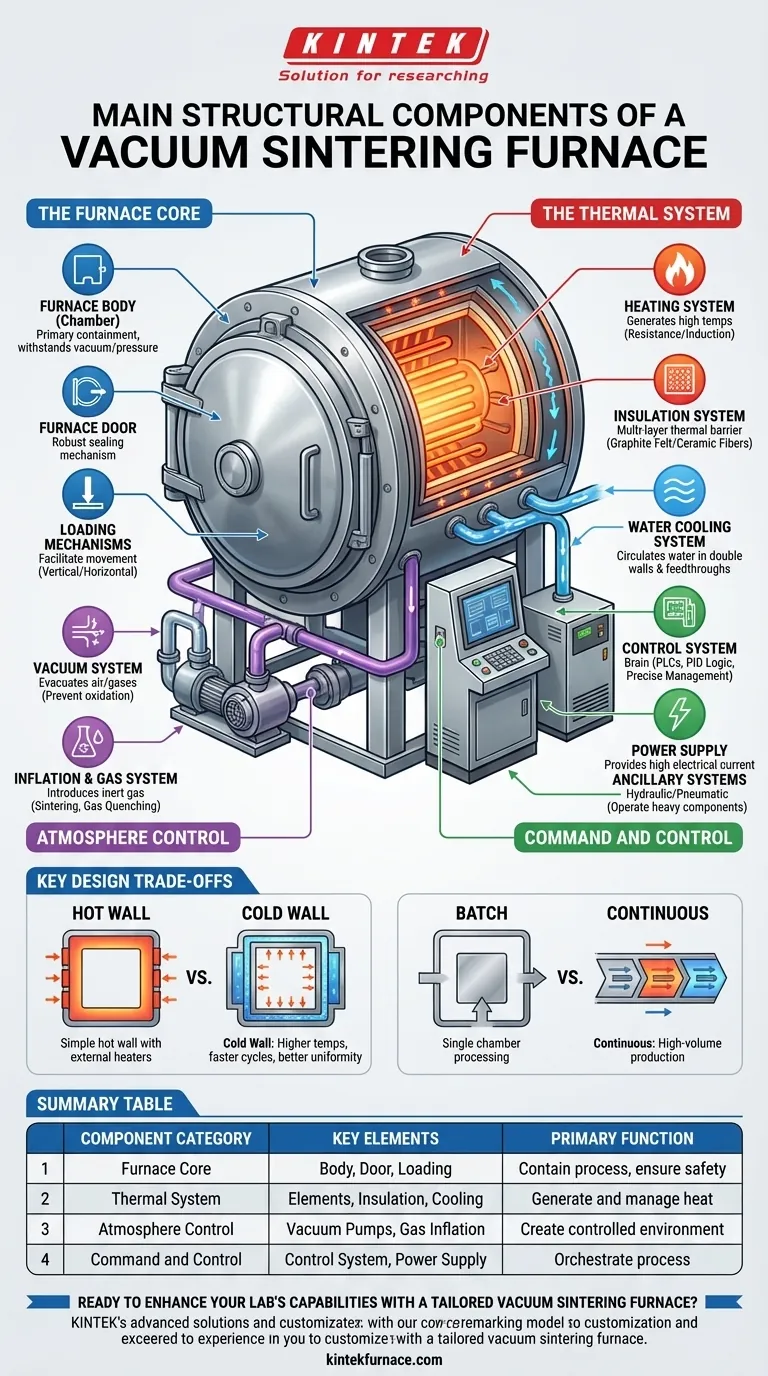

Em sua essência, um forno de sinterização a vácuo é um sistema integrado onde múltiplos componentes estruturais trabalham em concerto para criar um ambiente altamente controlado. Os principais componentes podem ser agrupados na própria câmara do forno, nos sistemas que geram e gerenciam o calor, nos sistemas que controlam a atmosfera e na infraestrutura geral de controle e energia que orquestra todo o processo.

Compreender um forno de sinterização a vácuo não é memorizar uma lista de peças, mas ver como esses sistemas distintos — estruturais, térmicos e atmosféricos — se unem para transformar materiais em pó em componentes sólidos de alto desempenho sob controle preciso.

O Núcleo do Forno: Contendo o Processo

A estrutura física do forno é projetada para conter temperaturas e pressões extremas, permitindo o manuseio seguro dos materiais.

O Corpo e a Porta do Forno

O corpo do forno, ou câmara, é o principal recipiente de contenção. Ele é projetado para suportar o vácuo profundo e, em alguns casos, a pressão positiva do gás de retorno.

A porta do forno fornece acesso à câmara e é crítica para a integridade do processo. Um mecanismo de vedação robusto é essencial para manter o vácuo e prevenir a contaminação atmosférica.

Mecanismos de Carga e Descarga

Esses sistemas facilitam o movimento das peças para dentro e para fora do forno. Os projetos podem ser de carregamento vertical, onde as peças são baixadas pela parte superior, ou de carregamento horizontal, onde são empurradas lateralmente em uma bandeja ou mesa de trabalho.

O Sistema Térmico: Gerando e Gerenciando o Calor

Este grupo de componentes é responsável por criar, conter e remover o calor de acordo com um perfil de temperatura preciso.

O Sistema de Aquecimento

Este é o coração do forno, responsável por gerar as altas temperaturas necessárias para a sinterização. Os tipos comuns incluem elementos de aquecimento por resistência, frequentemente feitos de tungstênio ou grafite, ou sistemas de aquecimento por indução, que usam campos eletromagnéticos para aquecer o material.

O Sistema de Isolamento

Um pacote de isolamento térmico multicamadas, frequentemente usando feltro de grafite ou fibras cerâmicas avançadas, envolve a zona de aquecimento. Seu objetivo é minimizar a perda de calor, melhorar a uniformidade da temperatura e proteger o corpo do forno de temperaturas extremas.

O Sistema de Resfriamento a Água

Este sistema circula água através das paredes duplas do corpo do forno e ao redor das passagens de energia. É essencial em projetos de "parede fria" para manter o recipiente externo a uma temperatura segura e permitir o resfriamento rápido do produto ao final do ciclo.

Controle da Atmosfera: Dominando o Ambiente

A capacidade de manipular a atmosfera dentro do forno é o que define o processamento a vácuo.

O Sistema de Vácuo

Uma combinação de bombas trabalha para evacuar o ar e outros gases da câmara do forno. Isso remove elementos reativos como o oxigênio, prevenindo a oxidação e criando o ambiente limpo necessário para uma sinterização de alta qualidade.

O Sistema de Insuflação e Gás

Este sistema permite a introdução de um gás específico, tipicamente um gás inerte como argônio ou nitrogênio. Ele pode ser usado para realizar a sinterização sob uma pressão parcial, controlar reações ou iniciar um "resfriamento rápido por gás" (gas quenching) para um arrefecimento acelerado.

Comando e Controle: Garantindo Precisão

Esses sistemas fornecem a inteligência e a energia para executar toda a operação de forma segura e repetível.

O Sistema de Controle

Este é o cérebro do forno. Sistemas modernos usam uma combinação de PLCs e interfaces de computador para gerenciar precisamente cada parâmetro do processo, incluindo rampas de temperatura, níveis de vácuo e temporização do ciclo, frequentemente usando lógica PID (Proporcional-Integral-Derivativa) para precisão.

A Fonte de Alimentação

Este sistema fornece a alta corrente elétrica necessária para alimentar os elementos de aquecimento. Para fornos de indução, esta é frequentemente uma fonte de alimentação de frequência intermediária projetada especificamente para acionar a bobina de indução.

Sistemas Auxiliares (Hidráulicos/Pneumáticos)

Muitos fornos usam sistemas hidráulicos ou pneumáticos para operar componentes pesados como portas, grampos e mecanismos de carregamento com força e precisão significativas.

Compreendendo as Principais Trocas de Projeto

A configuração específica desses componentes envolve trocas críticas que determinam as capacidades e o custo do forno.

Projeto de Parede Quente vs. Parede Fria

Um forno de parede quente possui elementos de aquecimento fora da câmara de vácuo, aquecendo todo o recipiente. Isso é mais simples, mas limitado em temperatura máxima.

Um forno de parede fria possui os elementos de aquecimento e isolamento dentro da câmara de vácuo, enquanto a parede da câmara é ativamente resfriada. Este projeto permite temperaturas muito mais altas, ciclos de aquecimento/resfriamento mais rápidos e melhor uniformidade de temperatura.

Fornos em Batelada vs. Contínuos

Um forno em batelada processa uma carga por vez, oferecendo alta flexibilidade para diferentes tipos de peças e ciclos de processo.

Um forno contínuo move as peças através de diferentes zonas de temperatura em um fluxo constante. Este projeto é construído para produção em alto volume de um único tipo de peça, maximizando o rendimento ao custo da flexibilidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da configuração certa depende inteiramente do seu material específico e dos requisitos de produção.

- Se o seu foco principal são materiais de alta temperatura e ciclos rápidos: Um forno de parede fria com isolamento avançado e um poderoso sistema de resfriamento a gás é a escolha superior.

- Se o seu foco principal é a versatilidade do processo para P&D: Um forno tipo batelada com um sistema de controle sofisticado para gerenciamento atmosférico e térmico preciso é essencial.

- Se o seu foco principal é a produção padronizada de alto volume: Um projeto de forno contínuo proporcionará o rendimento mais eficiente e econômico.

Ao visualizar o forno como um sistema interconectado, você pode diagnosticar melhor os problemas, otimizar processos e tomar decisões informadas.

Tabela Resumo:

| Categoria de Componente | Elementos Chave | Função Primária |

|---|---|---|

| Núcleo do Forno | Corpo, Porta, Mecanismos de Carga | Conter o processo, garantir segurança e integridade |

| Sistema Térmico | Elementos de Aquecimento, Isolamento, Resfriamento a Água | Gerar e gerenciar calor para sinterização |

| Controle da Atmosfera | Bombas de Vácuo, Insuflação de Gás | Criar ambiente controlado, prevenir oxidação |

| Comando e Controle | Sistema de Controle, Fonte de Alimentação, Sistemas Auxiliares | Orquestrar o processo com precisão e segurança |

Pronto para aprimorar as capacidades do seu laboratório com um forno de sinterização a vácuo personalizado? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de alta temperatura, incluindo fornos tipo Mufla, Tubo, Rotativo, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante que suas necessidades experimentais únicas sejam atendidas com precisão. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de sinterização e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima