Em sua essência, um forno de indução é um sistema composto por uma fonte de alimentação, uma bobina de indução e um cadinho ou recipiente para conter o material. Esses componentes primários trabalham juntos para converter energia elétrica em um poderoso campo magnético, que por sua vez aquece um material condutor sem qualquer chama direta ou elemento de aquecimento baseado em contato.

A percepção essencial é que um forno de indução não é apenas um recipiente que esquenta. É um sistema eletromagnético onde o próprio material se torna a fonte de calor, impulsionado por uma fonte de alimentação de alta frequência e uma bobina de cobre refrigerada a água.

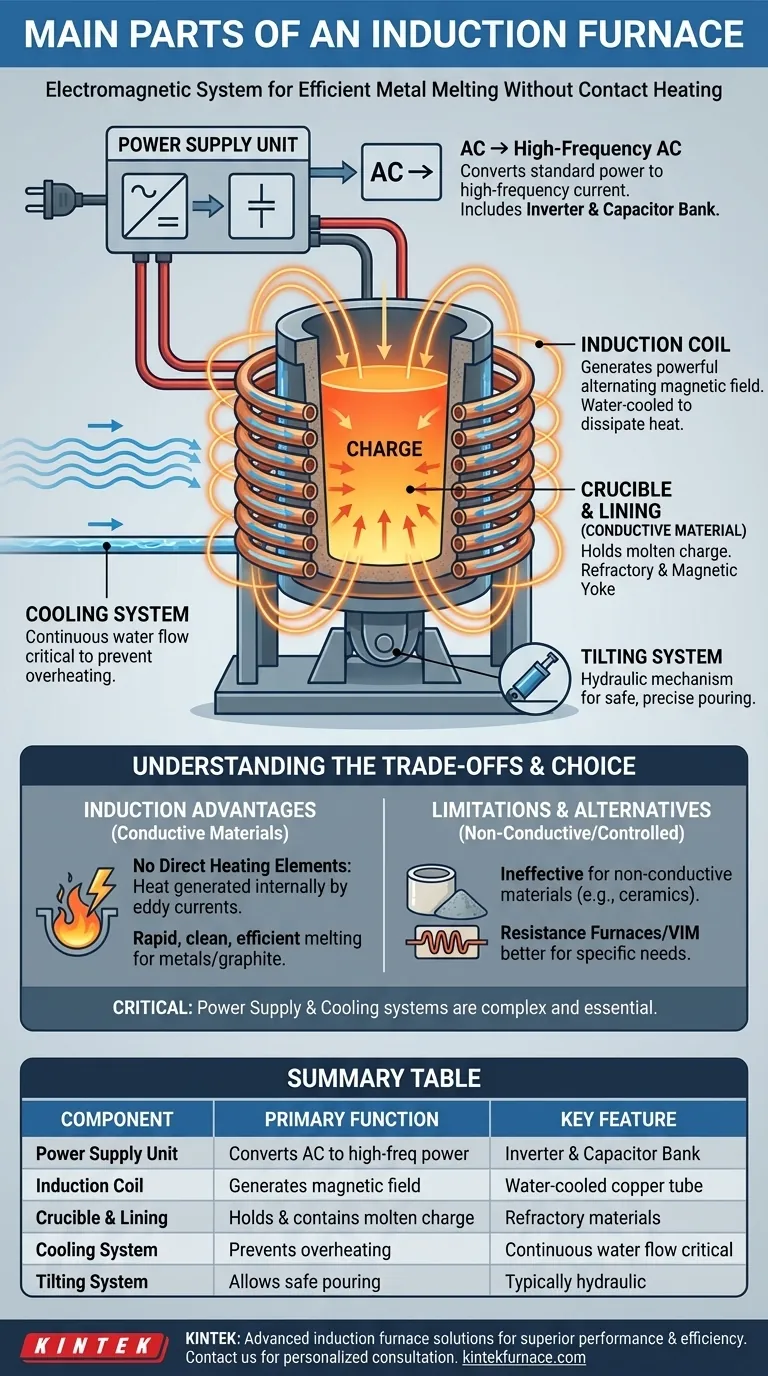

Os Componentes Essenciais e Sua Função

O design de um forno de indução é um reflexo direto de seu princípio de aquecimento único. Cada parte desempenha um papel crítico na geração, controle e contenção da energia intensa necessária para a fusão de metais.

A Unidade de Fonte de Alimentação

Este é o cérebro e o músculo da operação. Ele recebe a energia elétrica padrão (a 50 ou 60 Hz) e a converte na energia CA de alta corrente e alta frequência necessária para a bobina de indução. Esta unidade geralmente inclui um inversor para conversão de frequência e um banco de capacitores para otimizar a eficiência elétrica do circuito do forno.

A Bobina de Indução

A bobina é o coração do forno. É um tubo de cobre oco, enrolado em forma helicoidal, através do qual flui a corrente elétrica de alta frequência da fonte de alimentação. Esta corrente gera um campo magnético forte e rapidamente alternado no centro da bobina. A bobina é quase sempre refrigerada a água para dissipar o imenso calor gerado pela alta corrente que passa por ela.

O Corpo do Forno e o Cadinho

Este conjunto contém o material a ser aquecido, conhecido como a carga.

- O Cadinho: Um recipiente refratário feito de materiais como argila-grafite ou carbeto de silício, ele fica dentro da bobina de indução e contém o metal fundido. Deve ser capaz de suportar temperaturas extremas e choque térmico.

- O Revestimento Refratário: Em fornos sem núcleo maiores, um cimento refratário denso é compactado entre a bobina e a carga. Este revestimento protege a vital bobina de indução do metal fundido caso o cadinho falhe.

- O Garfo Magnético: Pacotes de aço laminado são frequentemente colocados ao redor da parte externa da bobina. Esses garfos confinam o campo magnético, impedindo que ele induza calor na estrutura externa de aço do forno e melhorando a eficiência energética geral.

O Sistema de Refrigeração

Este é um componente de segurança e operacional inegociável. Um fluxo contínuo de água, tipicamente através da bobina de indução oca e dos componentes da fonte de alimentação, é necessário para evitar que superaqueçam e falhem. O resfriamento insuficiente é uma das causas mais comuns de danos catastróficos ao forno.

O Sistema de Inclinação e Controle

Para fornos projetados para fusão e vazamento, um sistema de inclinação hidráulico é usado. Isso permite que os operadores inclinem com segurança e precisão todo o corpo do forno para despejar o metal fundido em uma concha ou molde. Uma caixa de controle dá ao operador o comando sobre o mecanismo de inclinação.

Compreendendo as Trocas

Os componentes de um forno de indução destacam suas vantagens e limitações únicas em comparação com outros tipos de fornos.

Sem Elementos de Aquecimento Direto

Ao contrário dos fornos de tubo ou retorta que dependem de elementos de aquecimento por resistência (como hastes de carbeto de silício ou molibdênio) para irradiar calor, um forno de indução não possui elemento quente. O campo magnético passa pela parede do cadinho e induz uma corrente elétrica diretamente dentro do próprio material condutor da carga. Essa resistência ao fluxo de corrente (conhecida como corrente parasita) é o que gera o calor.

Dependência de Materiais Condutores

Este princípio de aquecimento significa que os fornos de indução são principalmente eficazes para materiais que conduzem eletricidade, como metais e grafite. Eles são ineficientes ou completamente ineficazes para aquecer materiais eletricamente isolantes, como a maioria das cerâmicas, que exigiriam um forno aquecido por resistência.

A Criticidade da Energia e do Resfriamento

As altas densidades de potência e as grandes correntes elétricas significam que a fonte de alimentação e os sistemas de resfriamento são muito mais complexos e críticos do que em um forno de resistência simples. Uma falha no suprimento de água de resfriamento pode destruir uma bobina de indução em segundos.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses componentes ajuda você a selecionar a tecnologia certa para seu objetivo específico.

- Se seu foco principal é a fusão rápida, limpa e eficiente de metais condutores: Um forno de indução é a escolha ideal devido ao seu aquecimento direto, excelente ação de agitação e alta eficiência energética.

- Se seu foco principal é o processamento de materiais em vácuo ou atmosfera controlada: Um forno de fusão por indução a vácuo (VIM) especializado combina esses princípios, mas para tratamento térmico mais simples, um forno a vácuo ou retorta aquecido por resistência pode ser mais adequado.

- Se seu foco principal é o teste de alta temperatura ou a síntese de materiais não condutores: Um forno de tubo com elementos de aquecimento por resistência é a ferramenta correta, pois o princípio de indução não funcionaria.

Em última análise, a escolha do forno certo começa com a compreensão de como seus componentes essenciais se alinham com a física fundamental de seu material e processo.

Tabela Resumo:

| Componente | Função Primária | Característica Principal |

|---|---|---|

| Unidade de Fonte de Alimentação | Converte CA padrão em energia de alta frequência | Inclui inversor e banco de capacitores |

| Bobina de Indução | Gera o campo magnético alternado | Tubo de cobre oco refrigerado a água |

| Cadinho e Revestimento | Contém e armazena a carga de metal fundido | Feito de materiais refratários |

| Sistema de Refrigeração | Previne o superaquecimento da bobina e dos eletrônicos | Fluxo contínuo de água é crítico |

| Sistema de Inclinação | Permite o vazamento seguro de metal fundido | Tipicamente hidráulico |

Pronto para aproveitar o poder da fusão por indução para suas necessidades de processamento de metal?

As soluções avançadas de fornos de indução da KINTEK são projetadas para desempenho superior, eficiência energética e controle de processo. Nossa experiência em P&D e fabricação interna nos permite fornecer sistemas robustos adaptados às suas necessidades operacionais específicas, seja para fusão rápida, controle preciso de temperatura ou aplicações especializadas como Fusão por Indução a Vácuo (VIM).

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia pode aumentar sua produtividade e qualidade do produto. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o papel de um forno de Fusão por Indução a Vácuo na preparação de Fe3Al/Cr3C2? Pureza e Precisão para Revestimento

- Qual é a principal função de um forno de arco a vácuo não consumível? Insights de especialistas para a produção de ligas Sm-Co-Fe

- Qual é o papel dos fornos de indução a vácuo na pesquisa de oxidação de ligas de alumínio? Dominando o Controle do Ambiente de Fusão

- Que vantagens de espaço e custo oferecem os fornos de fusão por indução? Aumente a Eficiência e Economize nas Despesas

- Por que é necessário pré-fundir titânio antes das ligas CoCrFeNiZr0.3? Purificação Essencial para a Pureza

- Quais práticas de manutenção são recomendadas para fornos de fundição a vácuo? Garanta Confiabilidade e Tempo de Atividade a Longo Prazo

- Por que o equipamento de atomização a gás de alta precisão é necessário para pós de liga? Precisão para Cobre Nanoporoso (NPCu)

- Por que a fusão por levitação por indução em cadinho frio é utilizada para ligas TNZTSF? Obtenha Síntese Pura e Homogênea