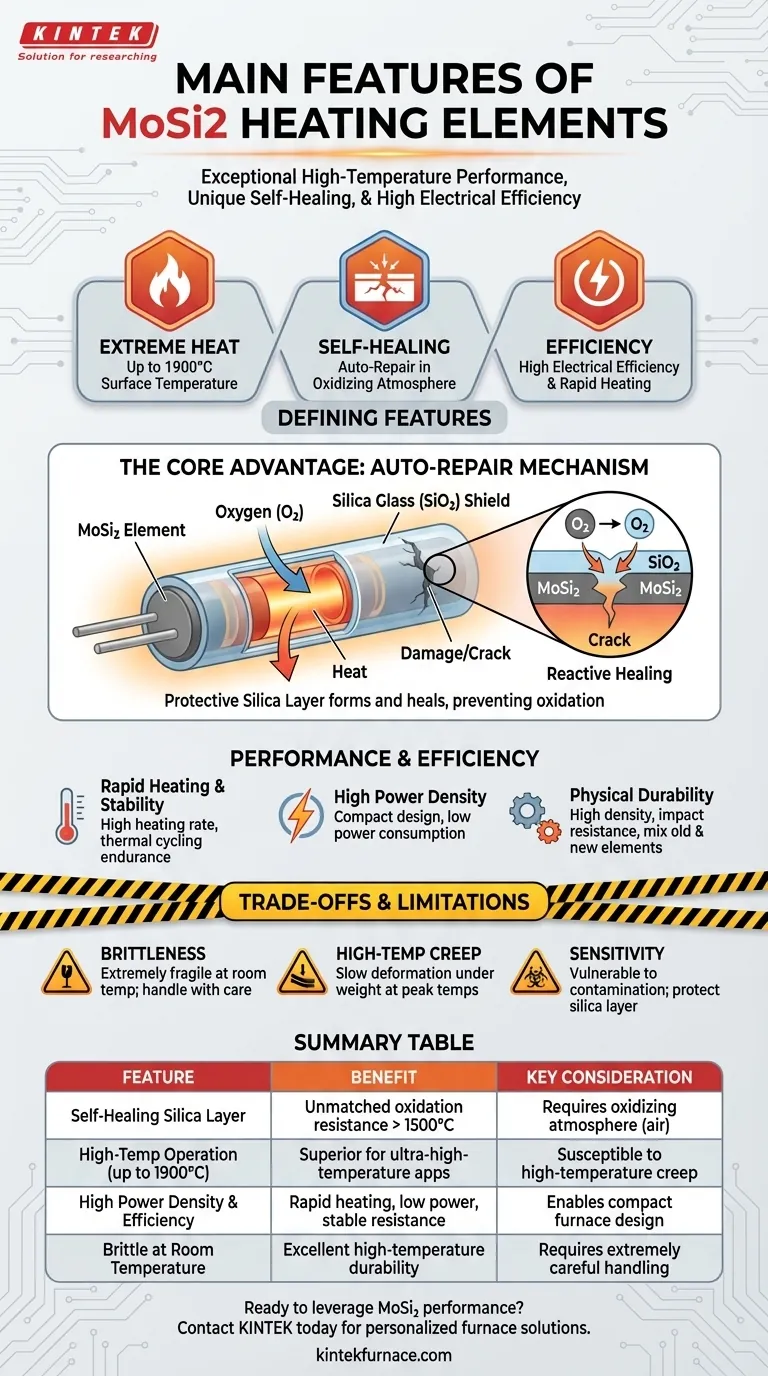

As características definidoras dos elementos de aquecimento MoSi2 são seu desempenho excepcional em altas temperaturas, uma capacidade única de autocurar em oxigênio e alta eficiência elétrica. Esses elementos são um compósito especializado de cermet projetado para aplicações exigentes, onde podem atingir temperaturas superficiais de até 1900°C, superando em muito muitas alternativas.

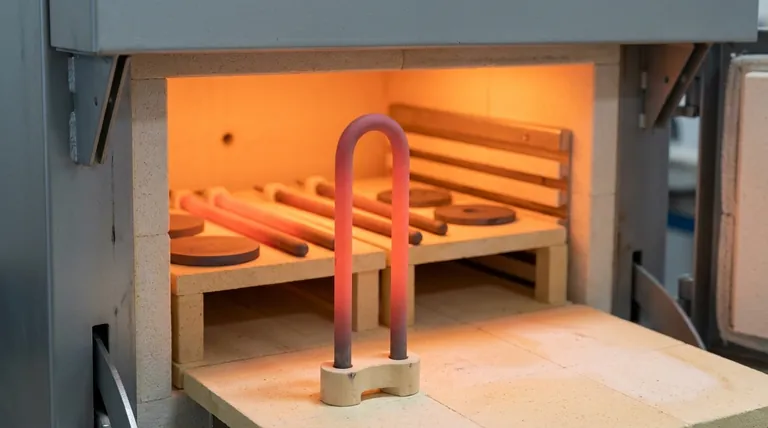

Os elementos de Dissilício de Molibdênio (MoSi2) prosperam em calor extremo devido a uma camada protetora de sílica que se forma e se "cura" durante a operação. Isso lhes confere uma longevidade incomparável em ambientes oxidantes de alta temperatura, mas essa vantagem vem com uma desvantagem crítica: fragilidade significativa em temperaturas mais baixas.

A Vantagem Principal: Resistência à Oxidação em Alta Temperatura

A razão principal para escolher elementos de MoSi2 é sua notável estabilidade ao ar em temperaturas muito altas. Isso não é apenas uma propriedade do material, mas um processo ativo e dinâmico.

Como Funciona o Mecanismo de "Autoreparo"

Quando um elemento de MoSi2 é aquecido em uma atmosfera rica em oxigênio, uma fina camada não porosa de vidro de sílica (SiO2) se forma em sua superfície. Essa camada passiva atua como um escudo protetor, impedindo a oxidação adicional do elemento subjacente.

Se essa camada protetora for danificada, o material MoSi2 exposto reagirá imediatamente com o oxigênio no forno para "curar" a falha com novo vidro de sílica, garantindo proteção contínua.

Implicações para a Longevidade

Essa propriedade de autocura confere aos elementos de MoSi2 uma vida operacional muito longa, especialmente quando operados consistentemente em temperaturas acima de 1500°C. Nessa faixa, eles superam significativamente outros elementos comuns como o Carboneto de Silício (SiC).

Adequação para Atmosferas Oxidantes

A dependência de oxigênio para formar a camada protetora torna esses elementos perfeitamente adequados para operação contínua em ar padrão ou outras atmosferas de forno oxidantes.

Características de Desempenho e Eficiência

Além de sua estabilidade em altas temperaturas, os elementos de MoSi2 oferecem vários benefícios operacionais que contribuem para seu desempenho.

Aquecimento Rápido e Estabilidade Térmica

Esses elementos possuem excelente condutividade elétrica e um perfil de resistência estável. Isso permite uma alta taxa de aquecimento e a capacidade de suportar ciclos térmicos rápidos sem degradação significativa.

Alta Densidade de Potência

As propriedades do material permitem uma alta concentração de potência, o que significa que mais calor pode ser gerado a partir de um elemento menor. Isso contribui para um design eficiente do forno e baixo consumo de energia para o calor produzido.

Durabilidade Física e Operacional

Os elementos de MoSi2 são fabricados com uma alta densidade, contribuindo para sua durabilidade em temperaturas máximas. Técnicas especializadas de moldagem e soldagem de juntas fornecem forte resistência ao impacto, e um benefício único é que elementos antigos e novos podem ser usados juntos no mesmo circuito.

Entendendo as Desvantagens e Limitações

Nenhum material é perfeito, e as propriedades únicas do MoSi2 introduzem limitações críticas que devem ser compreendidas para garantir uma aplicação bem-sucedida.

O Problema da Fragilidade

MoSi2 é um cermet, um compósito cerâmico-metálico, o que o torna extremamente frágil e quebradiço à temperatura ambiente. Ele se comporta como vidro. Sua tenacidade só melhora significativamente acima de sua temperatura de transição dúctil-frágil de aproximadamente 1000°C.

Isso significa que os elementos devem ser manuseados com extremo cuidado durante a instalação e são suscetíveis a choques mecânicos quando frios.

Fluência em Alta Temperatura

Embora fortes, os elementos de MoSi2 são suscetíveis à fluência em alta temperatura. Por longos períodos em temperaturas máximas, o material pode deformar lentamente sob seu próprio peso, o que deve ser levado em consideração no projeto do forno e na estrutura de suporte do elemento.

Sensibilidade à Contaminação

A integridade da camada protetora de sílica é primordial. Os elementos são vulneráveis à contaminação se certos protocolos não forem seguidos, como a falha em secar adequadamente a zircônia colorida antes da sinterização, o que pode degradar a superfície do elemento e encurtar sua vida útil.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento correto requer a correspondência de suas características com suas necessidades operacionais específicas. Os elementos de MoSi2 são uma escolha premium para um conjunto específico de condições exigentes.

- Se o seu foco principal são temperaturas ultra-altas (>1500°C) em atmosfera de ar: MoSi2 é a escolha superior devido à sua camada protetora autocurável e longevidade excepcional nessa faixa.

- Se o seu foco principal é simplicidade operacional e substituição: A capacidade de misturar elementos antigos e novos em um circuito em série pode simplificar a manutenção e reduzir o tempo de inatividade.

- Se sua aplicação envolve choques mecânicos frequentes ou manuseio em baixas temperaturas: A fragilidade inerente do MoSi2 requer procedimentos cuidadosos e pode tornar outros elementos mais robustos uma opção melhor.

Em última análise, escolher MoSi2 é uma decisão de priorizar o desempenho incomparável em calor extremo, ao mesmo tempo em que se aceita a necessidade de manuseio cuidadoso e um ambiente operacional controlado.

Tabela Resumo:

| Característica | Benefício | Consideração Chave |

|---|---|---|

| Camada de Sílica Autocurável | Resistência à oxidação e longevidade incomparáveis acima de 1500°C | Requer atmosfera oxidante (por exemplo, ar) para funcionar |

| Operação em Alta Temperatura (até 1900°C) | Desempenho superior para aplicações de temperatura ultra-alta | Suscetível à fluência em alta temperatura; o suporte é crítico |

| Alta Densidade de Potência e Eficiência | Aquecimento rápido, baixo consumo de energia, resistência estável | Permite design de forno compacto e eficiente |

| Frágil à Temperatura Ambiente | Excelente durabilidade em alta temperatura | Requer manuseio extremamente cuidadoso durante a instalação |

Pronto para aproveitar o desempenho extremo dos elementos de aquecimento MoSi2 em seu laboratório?

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de fornos Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis para suas necessidades exclusivas de alta temperatura. Nossa equipe pode ajudá-lo a determinar se o MoSi2 é a escolha certa para sua aplicação e garantir a integração ideal do forno.

Entre em contato com a KINTEL hoje para discutir seu projeto e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção