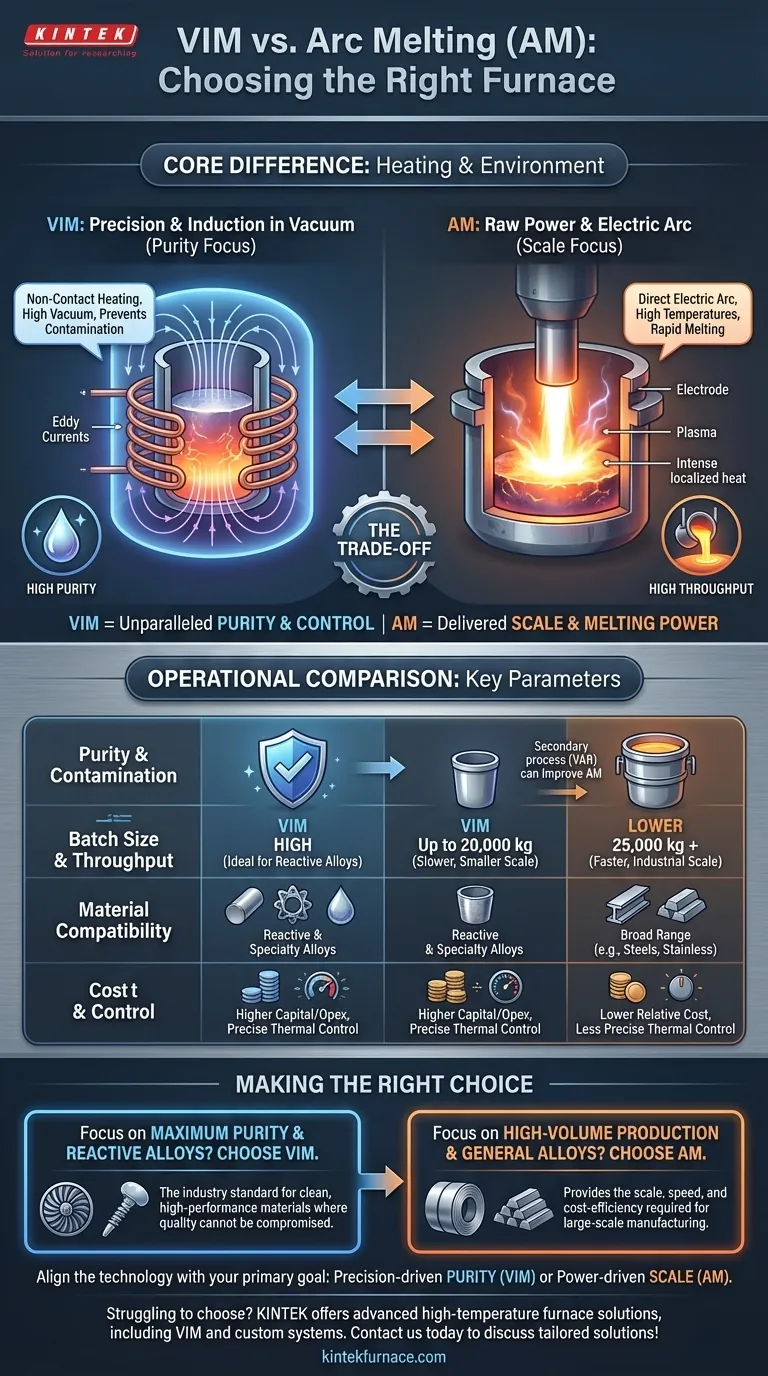

Em sua essência, a Fusão por Indução a Vácuo (VIM) e a Fusão a Arco (AM) são distinguidas por seus mecanismos fundamentais de aquecimento e ambientes operacionais. O VIM utiliza indução eletromagnética dentro de uma câmara de alto vácuo para alcançar pureza e controle excepcionais, tornando-o ideal para ligas reativas e de alto desempenho. Em contraste, a Fusão a Arco emprega um arco elétrico de alta energia para fundir materiais rapidamente, priorizando o rendimento e a escala para uma gama mais ampla de metais.

A decisão entre VIM e Fusão a Arco não é sobre qual é superior, mas sim sobre alinhar a tecnologia com seu objetivo principal. A escolha depende de uma troca fundamental: o VIM oferece pureza e controle inigualáveis, enquanto o AM fornece escala e poder de fusão bruto.

A Diferença Fundamental: Fonte de Calor e Ambiente

Para entender as aplicações práticas de cada forno, você deve primeiro compreender como eles geram calor e controlam o ambiente de fusão. Esses dois fatores ditam tudo, desde a pureza do material até o volume de produção.

VIM: Precisão Através da Indução e Vácuo

Um forno de Fusão por Indução a Vácuo utiliza corrente alternada passada por uma bobina para criar um poderoso campo magnético. Esse campo induz correntes parasitas na carga metálica, gerando calor de dentro para fora, sem qualquer contato direto.

Todo esse processo ocorre sob alto vácuo. O ambiente de vácuo é crucial porque impede que contaminantes transportados pelo ar, como oxigênio e nitrogênio, reajam com o metal fundido. Ele também ajuda a extrair gases dissolvidos da fusão, resultando em um produto final mais limpo e de maior qualidade.

AM: Poder Bruto Através de um Arco Elétrico

Um forno de Fusão a Arco gera calor usando um método muito mais direto: um arco elétrico sustentado. Esse arco é estabelecido entre um eletrodo e a carga metálica, criando um plasma que atinge temperaturas extremamente altas.

Esse calor intenso e localizado é altamente eficaz na fusão de materiais com pontos de fusão muito altos. Embora alguns processos de fusão a arco sejam realizados sob vácuo (como a Refusão a Arco a Vácuo ou VAR), o objetivo principal do arco em si é a energia térmica pura e a velocidade de fusão, não o aquecimento suave e controlado do VIM.

Comparando Parâmetros Operacionais Chave

As diferenças no aquecimento e no ambiente levam a resultados operacionais distintos. Sua escolha depende de qual desses parâmetros é mais crítico para o seu projeto.

Pureza e Controle de Contaminação

VIM é a escolha inequívoca para alcançar os mais altos níveis de pureza. A combinação de aquecimento por indução sem contato e uma atmosfera de alto vácuo minimiza a introdução de impurezas e refina ativamente o metal ao remover gases. Isso é essencial para superligas aeroespaciais, implantes médicos e materiais eletrônicos onde até mesmo elementos vestigiais podem causar falha.

A Fusão a Arco, especialmente em suas configurações de grande escala e sem vácuo, é mais suscetível à contaminação do ar e dos eletrodos. Embora processos secundários como o VAR possam melhorar significativamente a pureza, o design inerente do VIM é construído em torno da prevenção de contaminação desde o início.

Tamanho do Lote e Rendimento

A Fusão a Arco é projetada para escala industrial. Esses fornos são os cavalos de batalha da indústria do aço, capazes de processar lotes a partir de 25.000 kg e indo muito além. Seus ciclos de fusão rápidos são otimizados para produção de alto volume.

O VIM opera em uma escala menor e mais precisa. Os tamanhos de lote típicos variam de algumas centenas de quilogramas até cerca de 20.000 kg. O processo é inerentemente mais lento devido ao tempo necessário para atingir e manter um alto vácuo, tornando-o mais adequado para materiais de menor volume e alto valor.

Compatibilidade de Material

O VIM se destaca na fusão de ligas reativas como titânio, zircônio e superligas à base de níquel. Esses materiais seriam arruinados pela exposição ao oxigênio em altas temperaturas, tornando o ambiente de vácuo do VIM uma necessidade.

A Fusão a Arco é um processo versátil capaz de fundir uma vasta gama de metais, incluindo aços, aços inoxidáveis e várias ligas comuns. Sua principal força é a capacidade de fundir eficientemente grandes quantidades de material com altos pontos de fusão.

Entendendo as Compensações

Nenhuma tecnologia é uma solução perfeita para todos os cenários. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

O Custo da Pureza (VIM)

A precisão do VIM tem um preço. O equipamento é complexo, exigindo bombas de vácuo e sistemas de controle sofisticados, o que leva a custos de capital e operacionais mais altos. Os ciclos do processo também são mais longos, reduzindo o rendimento geral em comparação com o AM.

As Limitações do Poder (AM)

A principal força da Fusão a Arco — seu poder bruto — é também a fonte de suas limitações. O calor intenso do arco proporciona um controle térmico menos preciso sobre a fusão em comparação com a indução. Além disso, em suas formas mais comuns, o AM oferece proteção mínima contra a contaminação atmosférica, tornando-o inadequado para ligas onde a pureza é o principal fator de desempenho.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta requer um claro entendimento de seu objetivo final. O material que você está processando e as propriedades exigidas do produto final guiarão sua decisão.

- Se seu foco principal for pureza máxima e ligas reativas: Escolha VIM. É o padrão da indústria para produzir superligas limpas e de alto desempenho, titânio para uso médico e aeroespacial, e outros metais especiais onde a qualidade não pode ser comprometida.

- Se seu foco principal for produção de alto volume e ligas gerais: Escolha AM. Ele fornece a escala, a velocidade e a eficiência de custo necessárias para a fabricação de aço em larga escala e a produção de grandes forjados ou lingotes a granel.

Em última análise, entender essa troca fundamental entre a pureza impulsionada pela precisão e a escala impulsionada pelo poder é a chave para selecionar a tecnologia de fusão correta para seus objetivos metalúrgicos.

Tabela de Resumo:

| Parâmetro | Fusão por Indução a Vácuo (VIM) | Fusão a Arco (AM) |

|---|---|---|

| Mecanismo de Aquecimento | Indução eletromagnética em alto vácuo | Arco elétrico para fusão rápida |

| Controle de Pureza | Alto, ideal para ligas reativas | Mais baixo, adequado para ligas gerais |

| Tamanho do Lote | Até 20.000 kg | 25.000 kg e acima |

| Compatibilidade de Material | Ligas reativas (ex: titânio, superligas) | Ampla gama (ex: aços, aços inoxidáveis) |

| Vantagem Principal | Precisão e pureza | Escala e rendimento |

Com dificuldades para escolher o forno certo para as necessidades de fusão de metal do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que possamos atender precisamente aos seus requisitos experimentais exclusivos, quer você precise da pureza do VIM ou da escala da Fusão a Arco. Contate-nos hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear