Em sua essência, a Deposição Química a Vapor (CVD) enfrenta quatro desafios principais: alcançar uma espessura de filme uniforme, gerenciar o alto consumo de energia e temperaturas, controlar o alto custo dos materiais precursores e navegar por obstáculos operacionais e logísticos significativos. Esses desafios representam as restrições práticas de uma tecnologia que, de outra forma, é conhecida por sua precisão e versatilidade em indústrias que vão desde semicondutores até a ciência dos materiais.

Embora o CVD ofereça controle incomparável sobre as propriedades dos filmes finos, sua aplicação industrial é um constante ato de equilíbrio. O desafio central é mitigar os altos custos térmicos, financeiros e logísticos sem comprometer a qualidade e a uniformidade do material final.

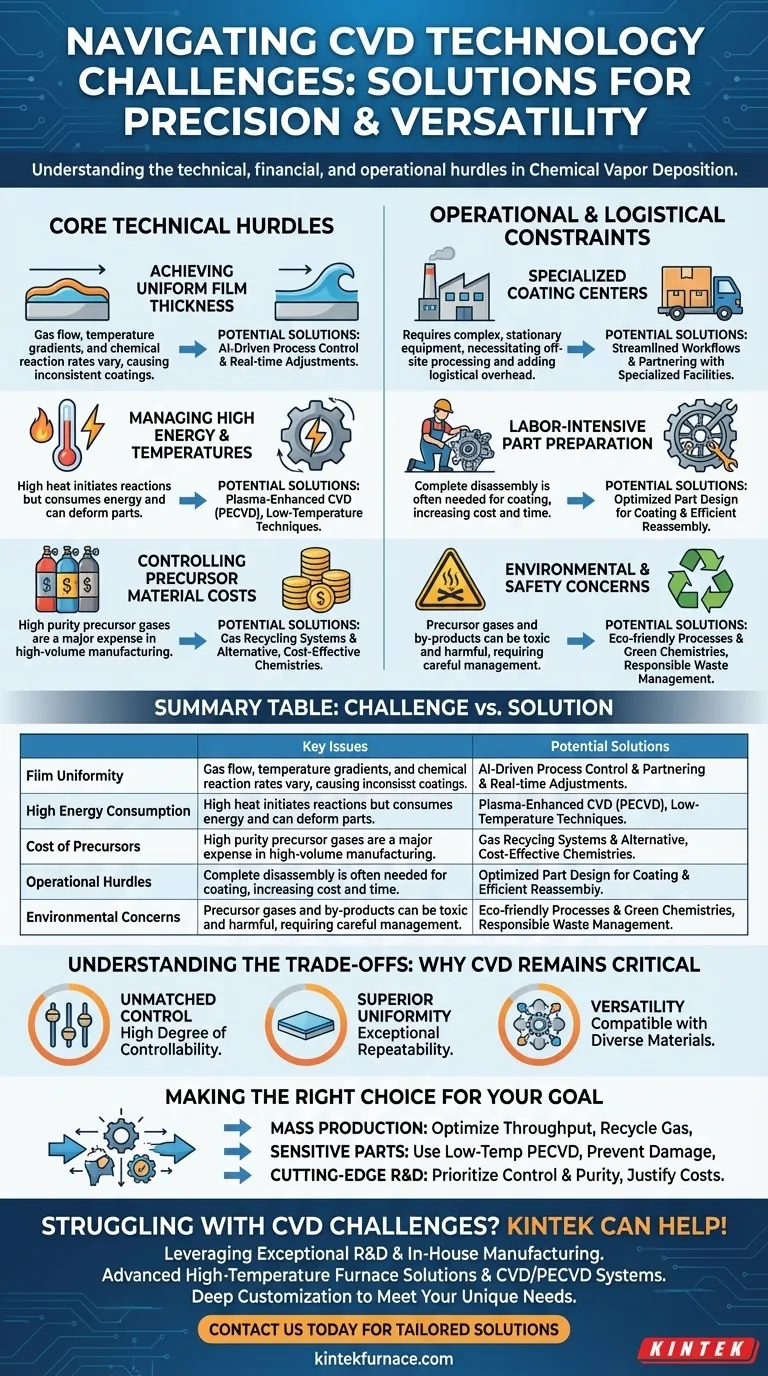

Os Principais Obstáculos Técnicos no CVD

A física e a química fundamentais do processo CVD dão origem a vários desafios técnicos persistentes que engenheiros e pesquisadores trabalham para superar.

Alcançando a Uniformidade do Filme em Escala

Uma espessura de filme perfeitamente uniforme é o resultado ideal de qualquer processo de deposição. No entanto, conseguir isso em substratos grandes ou com formatos complexos é difícil.

A dinâmica do fluxo de gás, os gradientes de temperatura e as taxas de reação química podem variar na câmara de deposição, levando a revestimentos mais espessos ou mais finos em diferentes áreas.

Para resolver isso, os sistemas modernos dependem cada vez mais do controle de processo impulsionado por IA, que pode fazer ajustes em tempo real nos parâmetros do processo para garantir uma deposição consistente.

Gerenciando Altas Temperaturas e Uso de Energia

Os processos tradicionais de CVD térmico exigem temperaturas extremamente altas para iniciar as reações químicas necessárias, o que leva a um consumo significativo de energia.

Essas altas temperaturas também podem ser destrutivas, causando deformação de peças ou mudanças estruturais indesejadas no material do substrato, o que pode degradar as propriedades mecânicas.

Isso impulsionou o desenvolvimento de técnicas de baixa temperatura, como a CVD assistida por plasma (PECVD), que usa plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas.

O Custo dos Materiais Precursores

O CVD depende de gases precursores altamente puros e frequentemente caros. O custo desses materiais pode ser um fator importante na despesa geral do processo, especialmente na fabricação em alto volume.

A pesquisa está ativamente focada no desenvolvimento de químicas alternativas e mais econômicas e na implementação de sistemas de reciclagem de gás para capturar e reutilizar materiais precursores não reagidos.

Navegando por Restrições Operacionais e Logísticas

Além das questões técnicas dentro do reator, a implementação do CVD em um fluxo de trabalho de produção apresenta seu próprio conjunto de desafios práticos.

A Necessidade de Centros de Revestimento Especializados

O CVD não é uma tecnologia portátil. Requer equipamentos complexos e estacionários operando sob condições controladas, o que significa que não pode ser realizado no local.

Isso exige o envio de peças para centros de revestimento especializados, adicionando significativa sobrecarga logística, custos de transporte e tempo de espera ao processo de fabricação.

Preparação de Peças Intensiva em Mão de Obra

Para que um componente seja revestido adequadamente, ele deve ser frequentemente completamente desmontado. Todas as superfícies devem ser expostas aos gases reativos.

Este processo de desmonte, revestimento e remontagem de peças é demorado e intensivo em mão de obra, adicionando outra camada de custo e complexidade.

Preocupações Ambientais e de Segurança

Muitos gases precursores e subprodutos químicos usados no CVD são tóxicos, inflamáveis ou prejudiciais ao meio ambiente.

Gerenciar esses materiais com segurança e descartar resíduos de forma responsável é um desafio crítico. Isso impulsionou uma tendência para o desenvolvimento de processos mais ecologicamente corretos e químicas "verdes".

Compreendendo as Vantagens e Desvantagens: Por Que Ainda Usamos CVD

Apesar desses desafios significativos, o CVD continua sendo uma tecnologia fundamental porque seus benefícios são frequentemente impossíveis de alcançar por outros meios.

Controle e Precisão Incomparáveis

A principal vantagem do CVD é seu alto grau de controlabilidade. Os engenheiros podem ajustar precisamente os fluxos de gás, pressão e temperatura para ajustar a espessura, composição e estrutura cristalina do filme resultante.

Uniformidade e Repetibilidade Superiores

Quando um processo CVD é devidamente otimizado, ele oferece uniformidade e repetibilidade excepcionais. Essa consistência é inegociável para aplicações de alto desempenho, como a fabricação de semicondutores, onde mesmo pequenas variações podem levar à falha do dispositivo.

Versatilidade em Aplicações

O CVD é incrivelmente versátil, compatível com uma ampla gama de gases e materiais de substrato. Ele é usado para criar desde filmes à base de silício em microchips até revestimentos cerâmicos duráveis em ferramentas industriais e camadas ópticas avançadas para células solares.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses desafios permite que você selecione e implemente estrategicamente a abordagem CVD correta para sua aplicação específica.

- Se o seu foco principal é a produção em massa: Seu objetivo é otimizar o rendimento e minimizar os custos explorando precursores alternativos e investindo em sistemas de reciclagem de gás.

- Se o seu foco principal é o revestimento de peças sensíveis ou complexas: Processos de baixa temperatura como o PECVD são necessários para evitar danos térmicos e deformação do substrato subjacente.

- Se o seu foco principal é P&D de ponta: A prioridade é o controle do processo e a pureza do material, onde os custos mais altos de precursores e equipamentos avançados são justificados pela busca de propriedades inovadoras.

Reconhecer esses desafios inerentes é o primeiro passo para alavancar com sucesso o imenso poder e precisão da tecnologia CVD.

Tabela Resumo:

| Desafio | Problemas Chave | Soluções Potenciais |

|---|---|---|

| Uniformidade do Filme | Variações do fluxo de gás, gradientes de temperatura | Controle de processo impulsionado por IA, design otimizado da câmara |

| Alto Consumo de Energia | Altas temperaturas, deformação de peças | Uso de CVD assistido por plasma (PECVD), técnicas de baixa temperatura |

| Custo dos Precursores | Gases caros, pureza do material | Sistemas de reciclagem de gás, químicas alternativas |

| Obstáculos Operacionais | Questões logísticas, preparação intensiva em mão de obra | Centros de revestimento especializados, fluxos de trabalho simplificados |

| Preocupações Ambientais | Subprodutos tóxicos, riscos de segurança | Processos ecologicamente corretos, químicas verdes |

Lutando com desafios de CVD em seu laboratório? A KINTEK pode ajudar! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como fornos de mufla, tubo, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e superando obstáculos como uniformidade de filme e altos custos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos CVD!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina