Em sua essência, os fornos a vácuo são utilizados para processos térmicos sofisticados como tratamento térmico, brasagem e sinterização. Eles são essenciais para qualquer aplicação onde altas temperaturas são necessárias, mas a contaminação atmosférica, especialmente a oxidação, deve ser estritamente evitada para alcançar propriedades superiores do material.

O verdadeiro valor de um forno a vácuo não é apenas o calor que ele fornece, mas o ambiente prístino que ele cria. Ao remover o ar e outros gases, ele evita reações químicas indesejadas, permitindo a criação de materiais com pureza excepcional, resistência e características de desempenho específicas que são impossíveis de alcançar em um forno convencional.

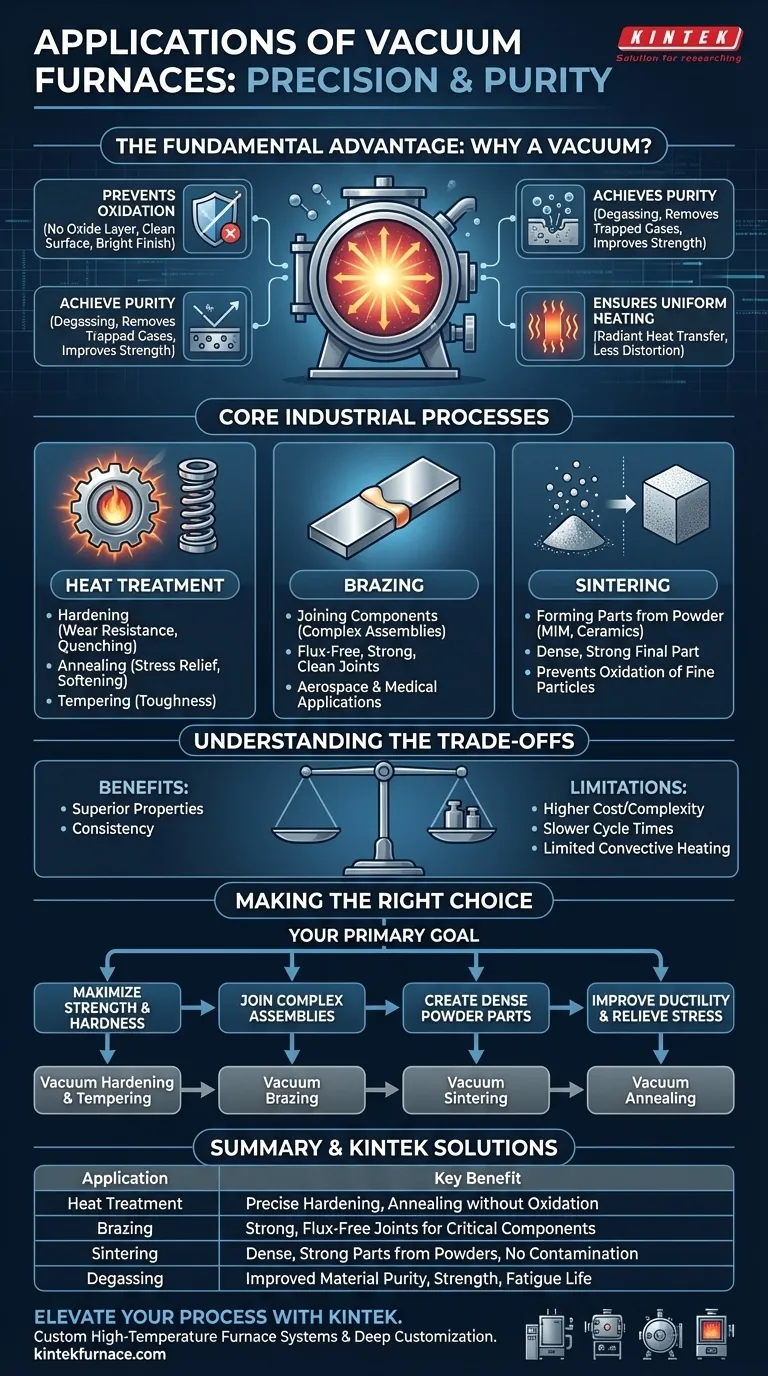

A Vantagem Fundamental: Por que o Vácuo?

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controle absoluto sobre a química e microestrutura de um material durante o aquecimento. A remoção da atmosfera resolve vários desafios críticos de fabricação.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage com o oxigênio do ar, formando uma camada de óxido quebradiça e indesejável na superfície. Este é o mesmo processo da ferrugem, mas ocorre quase instantaneamente nas temperaturas de processamento.

Um ambiente de vácuo elimina esse oxigênio, garantindo que a superfície do material permaneça brilhante, limpa e livre de contaminação. Isso é inegociável para componentes de alto desempenho.

Alcançando a Pureza do Material Através da Desgaseificação

Muitos materiais contêm gases aprisionados, como hidrogênio e oxigênio, que podem comprometer sua integridade estrutural.

Aquecer um material sob vácuo faz com que esses gases aprisionados sejam extraídos do material, um processo conhecido como desgaseificação. Isso melhora significativamente a densidade, a resistência e a vida útil à fadiga do material.

Garantindo Aquecimento e Resfriamento Uniformes

Em um forno convencional, o calor é transferido de forma desigual através de correntes de convecção no ar. O vácuo elimina isso, permitindo que o calor seja transferido principalmente por radiação.

Isso resulta em um aquecimento excepcionalmente uniforme, reduzindo o risco de estresse térmico, distorção ou empenamento em peças complexas.

Processos Industriais Principais Explicados

O ambiente controlado de um forno a vácuo possibilita vários processos de fabricação críticos que são fundamentais para a indústria moderna.

Tratamento Térmico: Têmpera, Recozimento e Revenimento

O tratamento térmico altera as propriedades físicas e mecânicas de um material. Os fornos a vácuo oferecem precisão incomparável para essas tarefas.

A têmpera a vácuo (quenching) cria dureza superficial excepcional e resistência ao desgaste em aços e ligas. O recozimento a vácuo amolece os metais, alivia tensões internas e melhora a ductilidade sem oxidação superficial.

Brasagem: União de Componentes

A brasagem a vácuo é um método superior para unir componentes. Um metal de adição com ponto de fusão mais baixo é usado para ligar dois materiais hospedeiros dentro do vácuo.

Como não há oxigênio, o processo não requer fluxo corrosivo, resultando em uma junta extremamente forte, limpa e livre de vazios. Isso é crucial para componentes aeroespaciais e implantes médicos.

Sinterização: Formação de Peças Sólidas a Partir de Pó

A sinterização é o processo de compactar e formar uma massa sólida de material a partir de pó, aplicando calor abaixo do seu ponto de fusão.

A sinterização a vácuo é vital para o processamento de materiais como carboneto de tungstênio, cerâmicas e peças fabricadas por Moldagem por Injeção de Metal (MIM). O vácuo impede a oxidação das finas partículas de pó, garantindo que elas se liguem para formar uma peça final densa e forte.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial Mais Alto e Complexidade

Fornos a vácuo, com as bombas, câmaras e sistemas de controle necessários, representam um investimento de capital significativamente maior do que os fornos atmosféricos convencionais. Eles também exigem conhecimento mais especializado para operar e manter.

Tempos de Ciclo Mais Lentos

Alcançar um vácuo profundo leva tempo. A fase de "bombeamento" antes do início do aquecimento aumenta o tempo total do ciclo do processo, o que pode tornar o processamento a vácuo mais lento do que as alternativas atmosféricas para algumas aplicações.

Aquecimento Convectivo Limitado

Embora o aquecimento radiante seja uniforme, a falta de convecção pode ser uma desvantagem quando o aquecimento muito rápido de uma carga grande e densa é o objetivo principal.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente do resultado desejado para o seu material ou componente.

- Se o seu foco principal for maximizar a resistência e a dureza do material: A têmpera e o revenimento a vácuo fornecem resultados limpos e previsíveis, sem o risco de decarburização superficial.

- Se o seu foco principal for unir conjuntos complexos e de alta pureza: A brasagem a vácuo é a escolha definitiva para criar juntas fortes e isentas de fluxo em componentes críticos.

- Se o seu foco principal for criar peças sólidas e densas a partir de pós: A sinterização a vácuo é essencial para evitar a oxidação e atingir a densidade e resistência final necessárias.

- Se o seu foco principal for melhorar a ductilidade de um material e aliviar tensões: O recozimento a vácuo oferece qualidade superficial superior e amolecimento previsível em comparação com processos atmosféricos.

Em última análise, escolher um forno a vácuo é um compromisso para alcançar a mais alta qualidade e desempenho de material possível.

Tabela Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| Tratamento Térmico | Têmpera, recozimento e revenimento precisos sem oxidação |

| Brasagem | Juntas fortes e isentas de fluxo para componentes críticos |

| Sinterização | Peças densas e fortes a partir de pós sem contaminação |

| Desgaseificação | Melhoria na pureza do material, resistência e vida útil à fadiga |

Pronto para elevar seu processamento de materiais com soluções avançadas de fornos a vácuo? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando pureza, resistência e desempenho superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as vantagens do tratamento térmico a vácuo? Alcance Limpeza e Desempenho Superior para Peças Críticas

- Quais são os métodos de aquecimento comuns usados em fornos a vácuo? Escolha o Melhor para os Seus Materiais

- Qual é o mecanismo de operação de um forno de desengraxe catalítico? Mestre Aço Inoxidável 17-4 PH Desaglutinação

- Que papel os fornos a vácuo desempenham na fabricação de componentes eletrônicos? Essencial para Pureza e Precisão

- Qual papel um forno de secagem a vácuo de laboratório desempenha na preparação de eletrólitos condutores de íons para sensores?

- Qual é a vantagem de usar uma câmara de preparação UHV integrada? Garanta a integridade da superfície In2Se3 virgem

- Quais são os benefícios do tratamento térmico a vácuo para peças de trabalho? Aumentar a Precisão e a Durabilidade

- Que processos de tratamento térmico podem ser alcançados com o tratamento térmico a vácuo? Descubra resultados superiores e livres de contaminação