Para aplicações que exigem calor extremo, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são uma solução líder. Suas principais vantagens são uma temperatura operacional excepcionalmente alta, longevidade notável devido a uma propriedade única de autocura e resistência elétrica estável que simplifica a operação e manutenção do forno.

A principal vantagem de um elemento MoSi2 não é apenas sua tolerância ao calor, mas sua capacidade de formar uma camada protetora de vidro de sílica autorreparável em altas temperaturas. Essa característica única é a base para sua resistência superior à oxidação, longa vida útil e desempenho confiável em ambientes oxidantes.

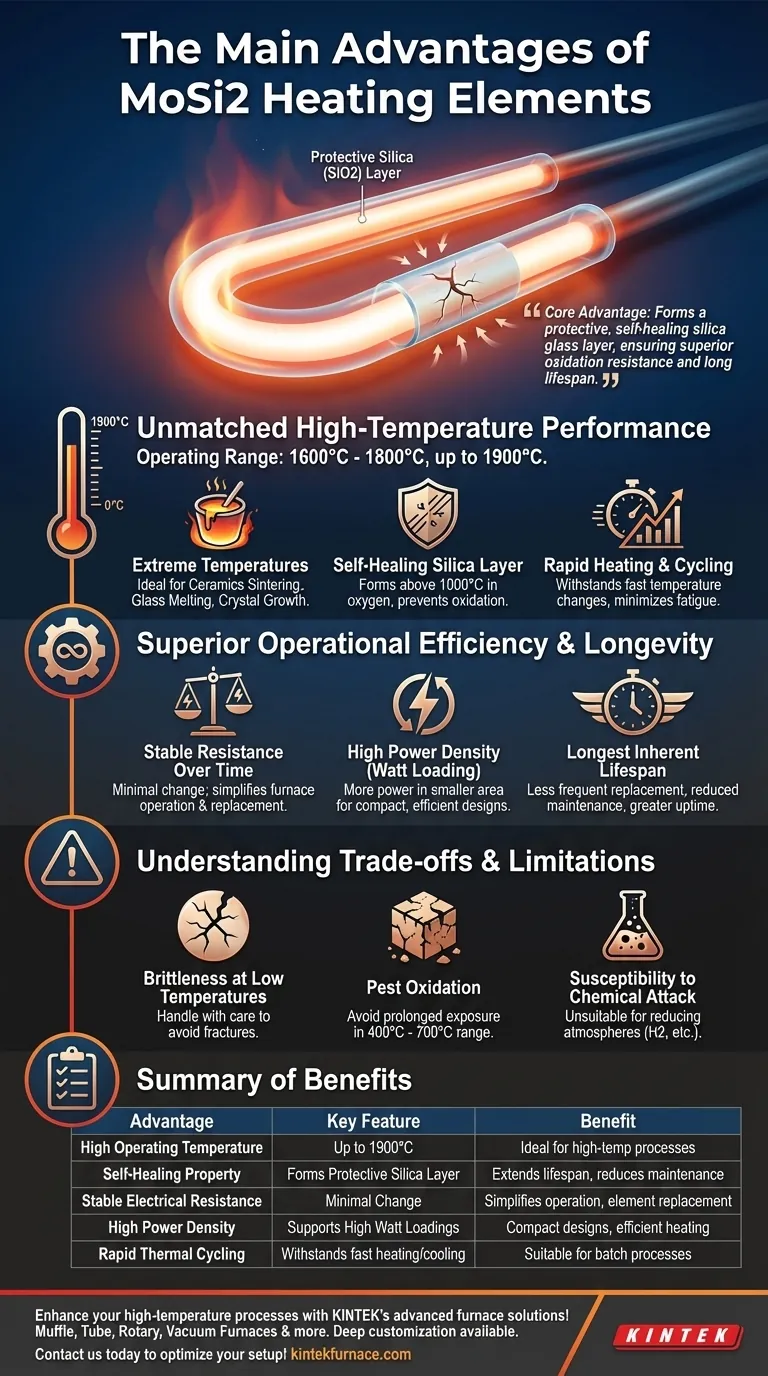

A Base: Desempenho Incomparável em Altas Temperaturas

A característica definidora do MoSi2 é sua capacidade de operar de forma confiável onde muitos outros materiais falham. Essa capacidade decorre de sua ciência de materiais única.

Operando em Temperaturas Extremas

Os elementos de MoSi2 são projetados para operar consistentemente em temperaturas entre 1600°C e 1800°C (2912°F - 3272°F), com variantes especializadas capazes de atingir até 1900°C (3452°F). Isso os torna indispensáveis para processos como sinterização de cerâmica, fusão de vidro e crescimento de cristais.

A Camada de Sílica de "Autocura"

Quando aquecido acima de aproximadamente 1000°C em uma atmosfera rica em oxigênio, a superfície do elemento reage para formar uma camada fina e não porosa de vidro de quartzo (SiO2). Essa camada protetora impede a oxidação adicional do material subjacente. Se ocorrer uma rachadura ou lascamento, o MoSi2 exposto simplesmente se reoxidará, "curando" efetivamente o dano e restaurando a barreira protetora.

Aquecimento Rápido e Ciclos Térmicos

A estabilidade dessa camada de sílica permite que os elementos de MoSi2 suportem altas taxas de aquecimento e ciclos térmicos repetidos sem degradação significativa. Isso é fundamental para processos em lote que exigem mudanças frequentes de temperatura, pois minimiza a fadiga do elemento e estende a vida útil.

Eficiência Operacional e Longevidade Superiores

Além da pura resistência à temperatura, os elementos de MoSi2 oferecem benefícios tangíveis que reduzem os custos operacionais e o tempo de inatividade.

Resistência Estável ao Longo do Tempo

Ao contrário de muitos elementos metálicos cuja resistência muda significativamente com o envelhecimento, o MoSi2 mantém uma resistência notavelmente estável durante toda a sua vida útil. Esta é uma vantagem crucial, pois permite que novos elementos sejam conectados em série com os mais antigos sem causar desequilíbrios na distribuição de energia.

Alta Densidade de Potência (Carga de Watt)

Os elementos de MoSi2 podem suportar cargas de watt muito altas. Isso significa que mais energia pode ser concentrada em uma área de superfície menor, permitindo projetos de forno mais compactos e fornecendo calor à carga de forma mais eficiente.

A Mais Longa Vida Útil Inerente

Devido à sua resistência à oxidação com autocura, os elementos de MoSi2 possuem a vida útil inerente mais longa de qualquer elemento de aquecimento metálico ou cerâmico convencional. Isso se traduz diretamente em substituições menos frequentes, menor mão de obra de manutenção e maior tempo de atividade do forno.

Compreendendo as Compensações e Limitações

Nenhum material é isento de desvantagens. Reconhecer as limitações do MoSi2 é fundamental para sua implementação bem-sucedida.

Fragilidade em Baixas Temperaturas

Embora robusto na temperatura de operação, o MoSi2 é um material cerâmico e é muito quebradiço à temperatura ambiente. Deve-se ter cuidado durante o transporte, manuseio e instalação para evitar choques mecânicos, que podem facilmente causar fraturas.

Oxidação por "Pragas" (Pesting)

Em uma faixa de temperatura específica de aproximadamente 400°C a 700°C, o MoSi2 pode sofrer um fenômeno destrutivo conhecido como "pesting" (apodrecimento). Nessa faixa, o material pode se desintegrar rapidamente em pó. Isso é evitado ao passar rapidamente por essa faixa de temperatura durante o aquecimento e o resfriamento.

Suscetibilidade a Ataques Químicos

A camada protetora de sílica é a chave para a sobrevivência do elemento. Certas atmosferas podem atacar essa camada e causar falha rápida. O MoSi2 não é adequado para uso em atmosferas redutoras (como hidrogênio ou amônia craqueada) ou na presença de certos produtos químicos que reagem com a sílica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer a correspondência de seus pontos fortes com os objetivos do seu processo.

- Se seu foco principal é atingir as temperaturas mais altas possíveis: O MoSi2 é a escolha principal, oferecendo estabilidade e desempenho em atmosferas oxidantes bem acima de 1700°C.

- Se seu foco principal é estabilidade a longo prazo e manutenção mínima: A resistência estável e a natureza de autocura do MoSi2 reduzem a necessidade de correspondência de elementos e substituições frequentes, diminuindo o custo total de propriedade.

- Se seu foco principal é eficiência e velocidade do processo: A capacidade de suportar altas cargas de watt e ciclos térmicos rápidos torna o MoSi2 ideal para fornos de lote de alto rendimento.

- Se o seu processo envolve uma atmosfera química redutora ou reativa: Você deve ter extremo cuidado e provavelmente escolher um elemento alternativo, pois o MoSi2 será atacado quimicamente e falhará prematuramente.

Para processos de alta temperatura exigentes em ar ou oxigênio, os elementos de aquecimento MoSi2 fornecem uma combinação incomparável de desempenho, longevidade e estabilidade operacional.

Tabela de Resumo:

| Vantagem | Característica Principal | Benefício |

|---|---|---|

| Alta Temperatura de Operação | Até 1900°C | Ideal para cerâmicas, fusão de vidro e crescimento de cristais |

| Propriedade de Autocura | Forma camada protetora de sílica | Estende a vida útil e reduz a manutenção |

| Resistência Elétrica Estável | Mudança mínima ao longo do tempo | Simplifica a operação do forno e a substituição de elementos |

| Alta Densidade de Potência | Suporta altas cargas de watt | Permite designs de forno compactos e aquecimento eficiente |

| Ciclo Térmico Rápido | Suporta aquecimento e resfriamento rápidos | Adequado para processos em lote com mudanças frequentes de temperatura |

Aprimore os processos de alta temperatura do seu laboratório com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos e sistemas de aquecimento confiáveis, como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, proporcionando desempenho superior e economia de custos. Entre em contato conosco hoje para discutir como podemos otimizar sua configuração!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil