As principais vantagens de um forno de indução de canal centram-se em melhorias dramáticas na eficiência operacional, qualidade do material e economia de custos. Esta tecnologia utiliza um campo eletromagnético altamente controlado para gerar calor diretamente dentro do metal, levando a uma fusão rápida, desperdício mínimo e um ambiente de produção significativamente mais controlado e automatizado em comparação com os métodos tradicionais.

Um forno de indução de canal é mais do que apenas um dispositivo de aquecimento; é uma ferramenta de precisão que aprimora a fabricação, proporcionando um controle incomparável sobre a temperatura, reduzindo o consumo de energia e melhorando a qualidade final do próprio metal.

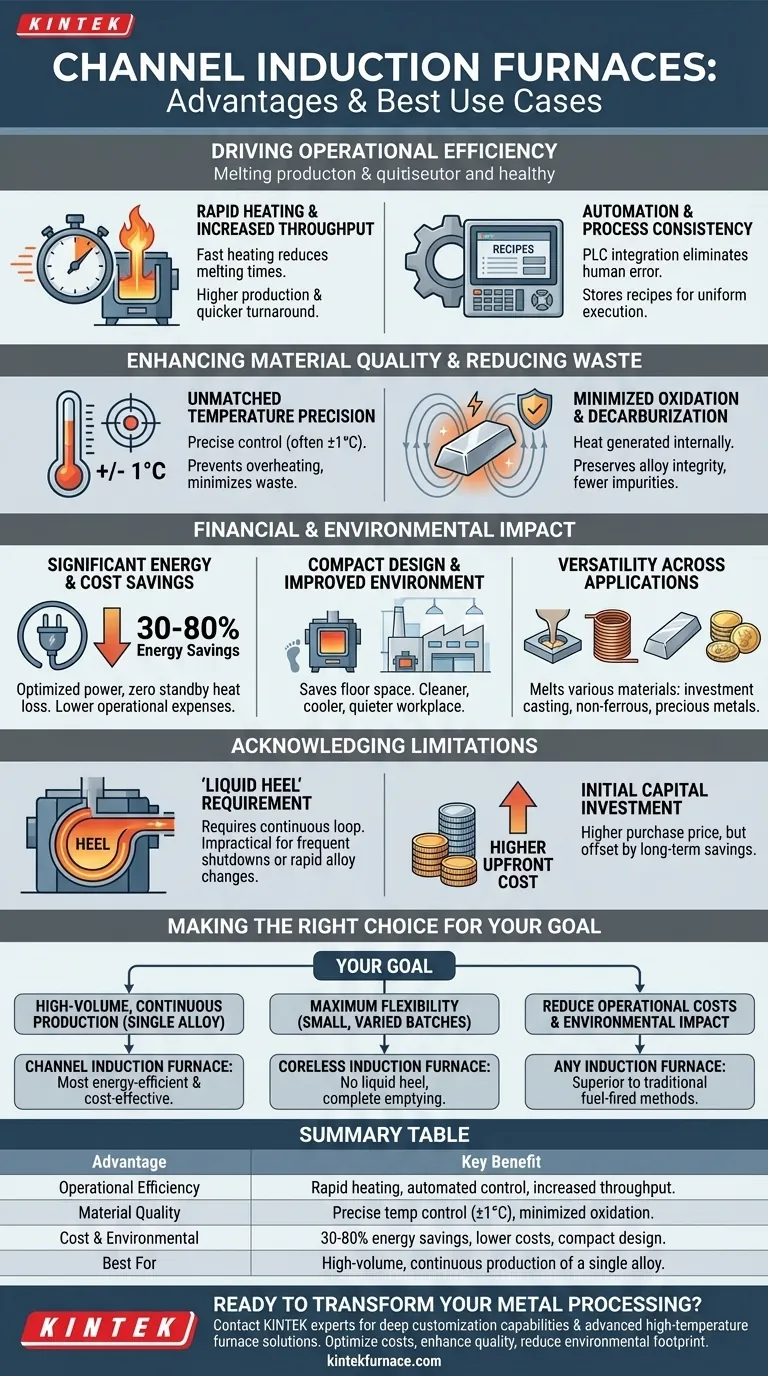

Aumentando a Eficiência Operacional

O principal atrativo da tecnologia de indução reside na sua capacidade de otimizar e acelerar o processo de fusão. Esta eficiência é alcançada tanto pela velocidade quanto pelo controle inteligente.

Aquecimento Rápido e Aumento da Produtividade

A energia de alta frequência gera calor instantaneamente e diretamente dentro do material condutor. Esta velocidade de aquecimento rápida reduz drasticamente os tempos de fusão.

Para indústrias como fundições e vazamento de metais, isso se traduz diretamente em maior eficiência de produção e tempos de resposta mais rápidos para os pedidos.

Automação e Consistência do Processo

Os fornos modernos são integrados com Controladores Lógicos Programáveis (CLPs). Isso permite a fácil programação e armazenamento de múltiplas "receitas" para diferentes ligas e processos.

A automação garante que cada lote seja executado com os mesmos parâmetros exatos, eliminando o erro humano e garantindo um desempenho consistente. Esses sistemas também criam registros operacionais detalhados para análise e relatórios de controle de qualidade.

Melhorando a Qualidade do Material e Reduzindo o Desperdício

O controle é a característica definidora da fusão por indução. Ao gerenciar o processo com alta precisão, você melhora diretamente as propriedades metalúrgicas do produto final e minimiza as perdas.

Precisão de Temperatura Inigualável

Os sistemas de indução oferecem controle preciso de temperatura, frequentemente dentro de ±1°C. Este nível de precisão é crítico para alcançar propriedades metálicas específicas e desejadas.

A regulação precisa evita o superaquecimento, o que minimiza o desperdício de material e garante que o produto final atenda a rigorosos padrões de qualidade.

Oxidação e Descarbonetação Minimizadas

Como o calor é gerado dentro do metal em vez de ser aplicado por uma chama externa, há significativamente menos oxidação e descarbonetação.

Isso preserva a integridade e a composição da liga, resultando em uma fusão mais limpa e de maior qualidade, com menos impurezas para gerenciar.

Compreendendo o Impacto Financeiro e Ambiental

A mudança para a tecnologia de indução tem efeitos profundos no resultado final de uma empresa e em sua pegada ambiental. Esses benefícios estão interconectados e criam um forte argumento de negócios.

Economia Significativa de Energia e Custos

Os fornos de indução podem oferecer 30–80% de economia de energia em comparação com os métodos tradicionais a combustível. Isso se deve ao controle de energia otimizado e à perda zero de calor durante os períodos de espera.

Além disso, eles eliminam os custos recorrentes e os riscos de manuseio associados à compra de combustível ou eletrodos consumíveis, reduzindo diretamente as despesas operacionais.

Design Compacto e Ambiente de Trabalho Melhorado

Esses fornos possuem um design compacto, economizando espaço valioso no chão de fábrica e potencialmente reduzindo os custos operacionais da instalação.

Ao eliminar a combustão, eles criam um ambiente de trabalho muito mais limpo, fresco e silencioso. Isso melhora a segurança e o moral dos funcionários sem a necessidade de extensos sistemas de ventilação para gases de exaustão.

Versatilidade em Aplicações

A tecnologia é altamente versátil, capaz de fundir uma ampla gama de materiais. As aplicações comuns incluem fundição de precisão, fusão de cobre e alumínio, processamento de metais preciosos e criação de ligas altamente uniformes.

Reconhecendo as Limitações

Para fazer uma avaliação objetiva, é crucial entender o contexto operacional específico onde um forno de canal se destaca e onde pode ser menos adequado.

O Requisito de "Calcanhar Líquido"

Uma característica definidora de um forno de canal é que ele requer um circuito contínuo de metal fundido — o "calcanhar" — para manter o circuito elétrico. Isso o torna excepcionalmente eficiente para operação contínua ou semicontínua com a mesma liga.

No entanto, isso o torna impraticável para operações que exigem paradas frequentes, partidas ou mudanças rápidas entre diferentes tipos de ligas.

Investimento de Capital Inicial

O preço de compra inicial de um forno de indução pode ser maior do que alguns tipos de fornos tradicionais. Esse custo inicial é tipicamente compensado ao longo do tempo pelas significativas economias de energia e operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente das suas necessidades de produção específicas e dos objetivos de negócio.

- Se o seu foco principal é a produção contínua de alto volume de uma única liga: Um forno de indução de canal é provavelmente a solução mais eficiente em termos de energia e custo-benefício disponível.

- Se o seu foco principal é a máxima flexibilidade para pequenos lotes variados: Um forno de indução sem cadinho pode ser uma escolha melhor, pois não requer um calcanhar líquido e pode ser completamente esvaziado entre as fusões.

- Se o seu foco principal é reduzir os custos operacionais e o impacto ambiental: Qualquer forno de indução oferece uma vantagem clara e significativa sobre as tecnologias tradicionais a combustível.

Em última análise, escolher a tecnologia certa é alinhar os pontos fortes inerentes do equipamento com os seus objetivos operacionais.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Eficiência Operacional | Aquecimento rápido, controle automatizado e aumento da produtividade |

| Qualidade do Material | Controle preciso de temperatura (±1°C), oxidação minimizada |

| Custo e Ambiental | 30-80% de economia de energia, custos operacionais mais baixos, design compacto |

| Melhor Para | Produção contínua de alto volume de uma única liga |

Pronto para transformar seu processamento de metal com eficiência e qualidade superiores?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa expertise em tecnologia de aquecimento por indução, incluindo Fornos de Canal e Sem Cadinho, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos de produção exclusivos — seja para fundição de precisão, fusão de metais não ferrosos ou processamento de metais preciosos.

Entre em contato com nossos especialistas hoje para discutir como uma solução de forno de indução personalizada pode otimizar seus custos operacionais, aprimorar a qualidade do produto e reduzir sua pegada ambiental.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas