Em suma, um forno de tratamento térmico a vácuo de alta qualidade é definido pela sua capacidade de controlar precisamente a temperatura e manter um ambiente extremamente puro e controlado. Estas capacidades centrais, possibilitadas por componentes sofisticados, garantem que o produto final tenha propriedades mecânicas superiores, um acabamento de superfície impecável e consistência previsível de lote para lote.

A verdadeira marca de um forno superior não é uma única característica, mas como todo o seu sistema — desde as bombas de vácuo até o software de controle — trabalha em conjunto para entregar resultados repetíveis e de alta integridade, minimizando custos operacionais e defeitos de produto.

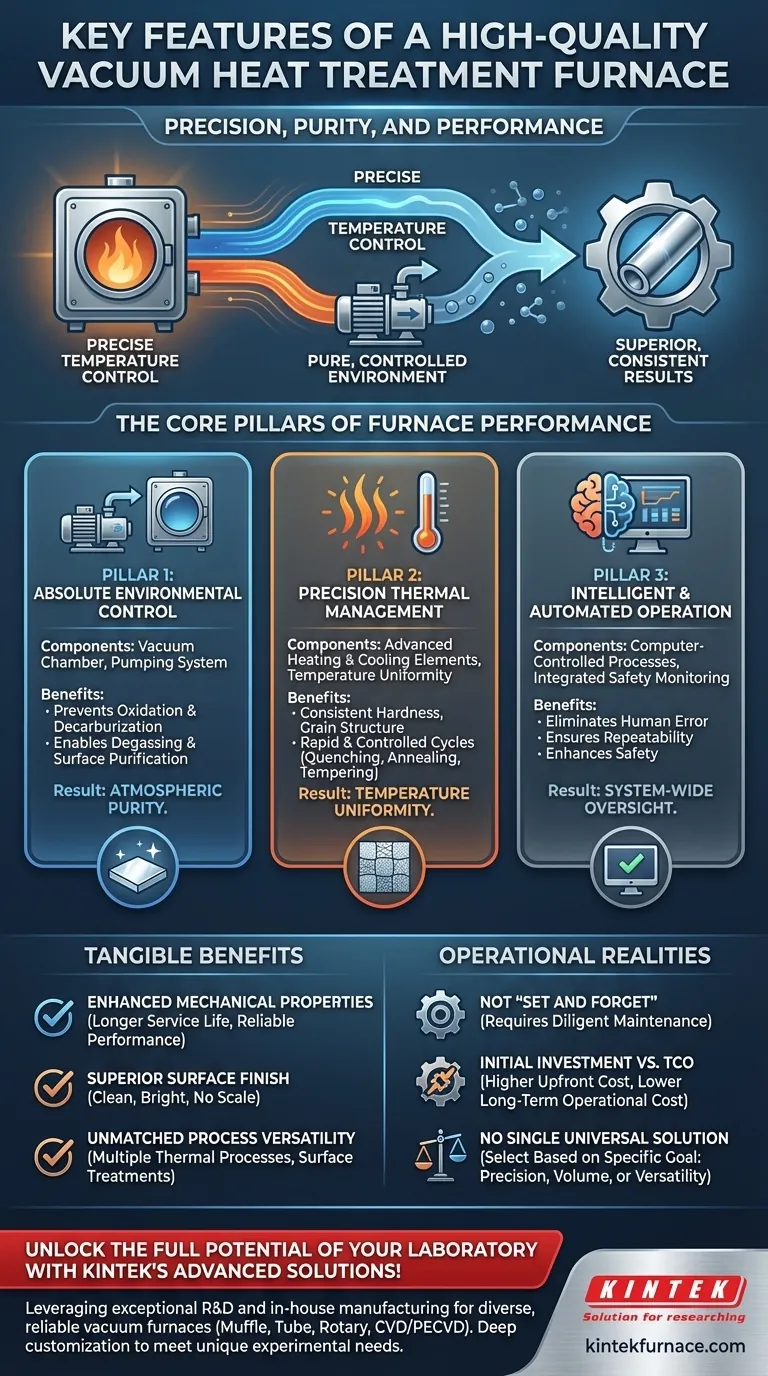

Os Pilares Essenciais do Desempenho do Forno

Compreender um forno a vácuo requer olhar além de uma simples lista de peças. Sua qualidade é uma função de como três sistemas essenciais trabalham juntos para manipular as propriedades de um material em um ambiente controlado.

Pilar 1: Controle Ambiental Absoluto

A função principal de um forno a vácuo é remover a atmosfera, que é a fonte da maioria dos defeitos de tratamento térmico.

A Câmara de Vácuo e o Sistema de Bombeamento são o coração deste processo. Um sistema de alta qualidade atinge um vácuo profundo rapidamente, eliminando eficazmente oxigênio e outros gases reativos. Isso evita a oxidação e a descarbonetação, que podem comprometer a superfície e a integridade estrutural de uma peça.

A Pureza Atmosférica é um resultado direto. Ao remover o ar, o forno também remove contaminantes. Isso permite processos como desgaseificação e purificação de superfície, onde as impurezas são literalmente puxadas para fora do próprio material, resultando em um produto final mais limpo e forte.

Pilar 2: Gerenciamento Térmico de Precisão

A capacidade de um forno de gerenciar o calor é o que impulsiona a transformação metalúrgica. A inconsistência aqui leva diretamente a resultados inconsistentes.

A Uniformidade da Temperatura é a característica mais crítica. Um forno de alto nível garante que todas as partes da peça, independentemente da sua posição na câmara, experimentem exatamente a mesma temperatura. Esta uniformidade é essencial para alcançar dureza, estrutura de grãos e propriedades mecânicas consistentes em todo o lote.

Elementos Avançados de Aquecimento e Resfriamento permitem mudanças rápidas e controladas de temperatura. A alta eficiência térmica permite que o forno aqueça rapidamente, enquanto os sistemas de resfriamento integrados (usando gás ou outros meios) permitem o resfriamento controlado. Essa velocidade e controle são vitais para executar ciclos específicos de tratamento térmico, como têmpera, recozimento e revenido, com precisão.

Pilar 3: Operação Inteligente e Automatizada

Os fornos modernos não são simples fornos; são máquinas sofisticadas e automatizadas projetadas para repetibilidade e segurança.

Processos Controlados por Computador são padrão em equipamentos de alta qualidade. Um sistema de controle robusto permite aos operadores programar, executar e monitorar ciclos complexos de tratamento térmico com alta precisão. Essa automação elimina o erro humano e garante que cada lote seja processado de forma idêntica.

A Segurança e Monitoramento Integrados proporcionam supervisão de todo o sistema. Esses sistemas monitoram níveis de vácuo, temperaturas e fluxos de gás, garantindo uma operação segura e alertando imediatamente os operadores sobre quaisquer desvios dos parâmetros de processo desejados.

Os Benefícios Tangíveis de um Sistema Superior

Essas características de engenharia se traduzem diretamente em melhorias mensuráveis em seus produtos e em seu processo.

Propriedades Mecânicas Aprimoradas

Ao prevenir reações superficiais e garantir a aplicação uniforme de calor, o forno minimiza tensões internas e evita problemas como a fragilização por hidrogênio. Isso resulta em peças com uma vida útil mais longa e desempenho mais confiável sob carga.

Acabamento Superficial Superior

A ausência de oxigênio significa que as peças emergem do forno limpas, brilhantes e livres de carepa. Essa "purificação brilhante da superfície" frequentemente elimina a necessidade de operações secundárias de limpeza ou acabamento, que são caras e demoradas.

Versatilidade de Processo Inigualável

Um único forno a vácuo de alta qualidade é capaz de realizar uma ampla gama de processos térmicos. Isso inclui têmpera, recozimento, revenido, brasagem, sinterização e até tratamentos de superfície como cementação e nitretação, tornando-o um ativo altamente versátil.

Compreendendo as Trocas e Realidades Operacionais

Embora os benefícios sejam claros, um forno a vácuo de alta qualidade é um investimento significativo com requisitos operacionais específicos.

O Mito de "Configurar e Esquecer"

Mesmo o forno mais automatizado requer manutenção diligente. Inspeção e limpeza regulares da câmara de vácuo, elementos de aquecimento e bombas são inegociáveis. Vedações, sensores e outros componentes devem ser verificados e substituídos para garantir que o sistema mantenha sua integridade e desempenho.

Investimento Inicial vs. Custo Total de Propriedade

Um forno superior tem um preço inicial mais alto devido aos seus componentes de precisão e automação avançada. No entanto, esse custo é frequentemente compensado ao longo do tempo por uma maior taxa de aprovação de produtos, redução de sucata, menor consumo de energia e eliminação de etapas de processamento secundário.

Nenhum Forno Único é uma Solução Universal

Embora altamente versátil, uma única configuração de forno pode não ser ótima para todos os processos concebíveis. Aplicações especializadas, como têmpera a gás de alta pressão para ligas específicas, podem exigir designs feitos sob medida para alcançar os melhores resultados possíveis.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno exige alinhar suas capacidades com seu objetivo principal.

- Se o seu foco principal são componentes de alta precisão (por exemplo, aeroespacial, médico): Priorize uniformidade de temperatura excepcional e integridade de alto vácuo para garantir propriedades metalúrgicas consistentes e zero contaminação de superfície.

- Se o seu foco principal é a produção de alto volume: Concentre-se em ciclos rápidos de aquecimento/resfriamento, automação robusta e eficiência energética para maximizar a produção e minimizar o custo por peça.

- Se o seu foco principal é a versatilidade de processo para P&D ou uma oficina: Garanta que o sistema de controle do forno e o design da câmara possam acomodar uma ampla gama de temperaturas, pressões e taxas de têmpera.

Em última análise, investir em um forno a vácuo de alta qualidade é um investimento em controle de processo e qualidade do produto final.

Tabela Resumo:

| Categoria da Característica | Componentes Chave | Benefícios |

|---|---|---|

| Controle Ambiental | Câmara de vácuo, sistema de bombeamento | Previne oxidação, descarbonetação; permite desgaseificação e purificação de superfície |

| Gerenciamento Térmico | Elementos de aquecimento, sistemas de resfriamento | Garante uniformidade de temperatura, aquecimento/resfriamento rápido para dureza e estrutura de grãos consistentes |

| Operação & Automação | Controles de computador, monitoramento de segurança | Elimina erro humano, garante repetibilidade e melhora a segurança |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios fornos de tratamento térmico a vácuo confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais únicas, entregando propriedades mecânicas superiores, acabamentos de superfície impecáveis e consistência de processo inigualável. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos de tratamento térmico e impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material