Em sua essência, a diferença entre a Deposição Física a Vapor (PVD) e a Deposição Química a Vapor (CVD) reside no estado do material de origem e na forma como é aplicado. PVD é um processo físico que transforma um material sólido em vapor, que então condensa sobre um substrato no vácuo. Em contraste, CVD é um processo químico que usa gases precursores para reagir e formar um filme sólido na superfície do substrato, frequentemente em altas temperaturas.

A escolha entre PVD e CVD não se trata de qual é universalmente "melhor", mas sim de qual é o correto para a aplicação específica. PVD é fundamentalmente um processo físico, de linha de visada, ideal para revestimentos duros em peças sensíveis ao calor, enquanto CVD é um processo de crescimento químico que se destaca na criação de filmes altamente puros e uniformes em formas complexas.

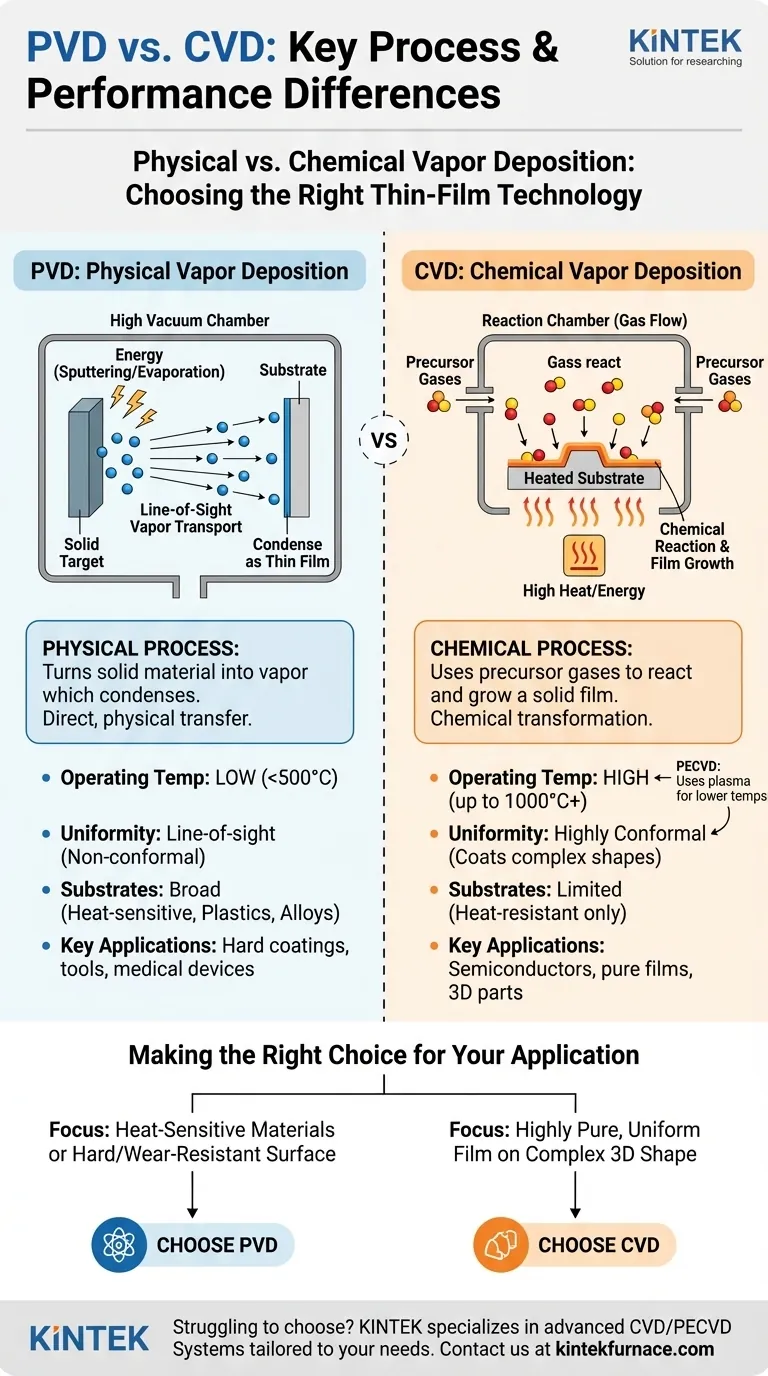

O Processo Fundamental: Físico vs. Químico

Os nomes "Deposição Física a Vapor" e "Deposição Química a Vapor" descrevem diretamente seus mecanismos centrais. Compreender essa distinção é o primeiro passo para selecionar a tecnologia certa.

PVD: Um Processo Físico de "Pulverização Catódica" ou "Evaporação"

Em PVD, o material de revestimento começa como um alvo sólido dentro de uma câmara de alto vácuo.

Este material sólido é bombardeado com energia — seja através de íons de alta energia (sputtering) ou calor (evaporação) — fazendo com que os átomos sejam ejetados do alvo.

Esses átomos vaporizados viajam em linha reta através do vácuo e condensam como um filme fino na peça sendo revestida. É uma transferência direta e física de uma fonte sólida para o filme final.

CVD: Um Processo de "Crescimento" Químico

CVD começa com gases precursores voláteis sendo introduzidos em uma câmara de reação. A peça a ser revestida é colocada dentro desta câmara.

Energia, tipicamente na forma de alto calor, é aplicada para iniciar reações químicas entre os gases.

Essas reações fazem com que um novo material sólido se forme e "cresça" diretamente na superfície do substrato, construindo um filme fino uniforme. O revestimento é produto de uma transformação química, não de uma transferência física.

Principais Diferenças Operacionais

A natureza física versus química desses processos leva a diferenças significativas em suas condições de operação e nas características dos revestimentos resultantes.

Temperatura de Operação e Suas Implicações

CVD tipicamente requer temperaturas muito altas (várias centenas a mais de mil graus Celsius) para impulsionar as reações químicas necessárias. Isso limita severamente os tipos de materiais que podem ser revestidos, pois muitos plásticos ou metais tratados termicamente seriam danificados.

PVD opera em temperaturas muito mais baixas, frequentemente abaixo de 500°C. Isso o torna adequado para uma gama muito mais ampla de substratos, incluindo plásticos, ligas e componentes previamente tratados termicamente.

Uma exceção importante é o CVD Reforçado por Plasma (PECVD), que usa plasma em vez de alto calor para energizar os gases precursores, permitindo a deposição em temperaturas muito mais baixas.

Conformidade e Uniformidade do Revestimento

Como o CVD depende de um gás que pode fluir ao redor e para dentro das características, ele se destaca na criação de um revestimento altamente conformal e uniforme, mesmo em formas 3D complexas e superfícies internas.

PVD é um processo de linha de visada. Como tinta spray, ele reveste o que pode "ver". Isso torna desafiador alcançar uma cobertura uniforme em geometrias intrincadas sem rotação e fixação complexas da peça.

Complexidade do Processo e Ambiente

PVD opera em alto vácuo, que é mecanicamente direto, mas requer sistemas de bombeamento robustos. O processo em si é fisicamente simples com poucos riscos químicos.

Os processos CVD utilizam gases precursores voláteis e frequentemente perigosos. Isso adiciona uma camada de complexidade química e requer protocolos de segurança e procedimentos de manuseio significativos.

Entendendo os Compromissos

Nenhum processo é uma solução universal. As vantagens de um são frequentemente as desvantagens do outro, criando um conjunto claro de compromissos com base em seu objetivo.

Pureza e Adesão do Filme

CVD pode produzir filmes de pureza excepcionalmente alta, pois as reações químicas podem ser precisamente controladas para formar um composto específico. Isso é crítico para aplicações como a fabricação de semicondutores.

As altas temperaturas do CVD térmico também promovem forte ligação química e difusão entre o filme e o substrato, resultando em excelente adesão.

Compatibilidade do Substrato

Esta é a principal vantagem do PVD. Sua baixa temperatura de processamento preserva a integridade do material subjacente, tornando-o a escolha padrão para revestir peças sensíveis à temperatura, como ópticas de polímeros ou ferramentas de aço endurecido.

Custo e Variedade de Aplicações

CVD pode ser adaptado a uma vasta gama de materiais e aplicações, desde wafers de semicondutores até componentes industriais de grande escala. Para algumas aplicações de alto volume, o CVD à Pressão Atmosférica (APCVD) pode ser muito econômico.

PVD é dominante em campos que exigem revestimentos duros, resistentes ao desgaste ou decorativos, como ferramentas de corte (TiN), implantes médicos e eletrônicos de consumo.

Fazendo a Escolha Certa para Sua Aplicação

A decisão requer o alinhamento das capacidades do processo com seus requisitos de engenharia e produto.

- Se o seu foco principal é revestir materiais sensíveis ao calor ou obter uma superfície dura e resistente ao desgaste: PVD é frequentemente a escolha superior devido às suas temperaturas de processo mais baixas e capacidade de depositar compostos cerâmicos duros de forma eficiente.

- Se o seu foco principal é criar um filme altamente puro e uniforme em uma forma 3D complexa: CVD é tipicamente a melhor solução, pois os precursores gasosos podem revestir de forma conformal geometrias intrincadas que o PVD não consegue alcançar.

- Se o seu foco principal é equilibrar a conformabilidade do CVD com requisitos de baixa temperatura: Investigue o CVD Reforçado por Plasma (PECVD), pois ele fornece uma ponte crítica entre as duas tecnologias.

Compreender esses princípios fundamentais transforma a decisão de uma simples comparação em uma escolha estratégica alinhada com seus objetivos de engenharia específicos.

Tabela Resumo:

| Aspecto | PVD (Deposição Física a Vapor) | CVD (Deposição Química a Vapor) |

|---|---|---|

| Tipo de Processo | Físico (ex: sputtering, evaporação) | Químico (reações gasosas) |

| Temperatura de Operação | Baixa (<500°C) | Alta (até 1000°C+) |

| Uniformidade do Revestimento | Linha de visada, menos conformal | Altamente conformal, mesmo em formas complexas |

| Compatibilidade do Substrato | Ampla (materiais sensíveis ao calor) | Limitada (resistente a altas temperaturas) |

| Principais Aplicações | Revestimentos duros, ferramentas, dispositivos médicos | Semicondutores, filmes puros, peças 3D |

Com dificuldades para escolher entre PVD e CVD para o seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para atender às suas necessidades experimentais únicas. Nossas profundas capacidades de personalização garantem deposição de filme fino precisa e eficiente para indústrias como semicondutores e ciência dos materiais. Entre em contato conosco hoje para otimizar seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino