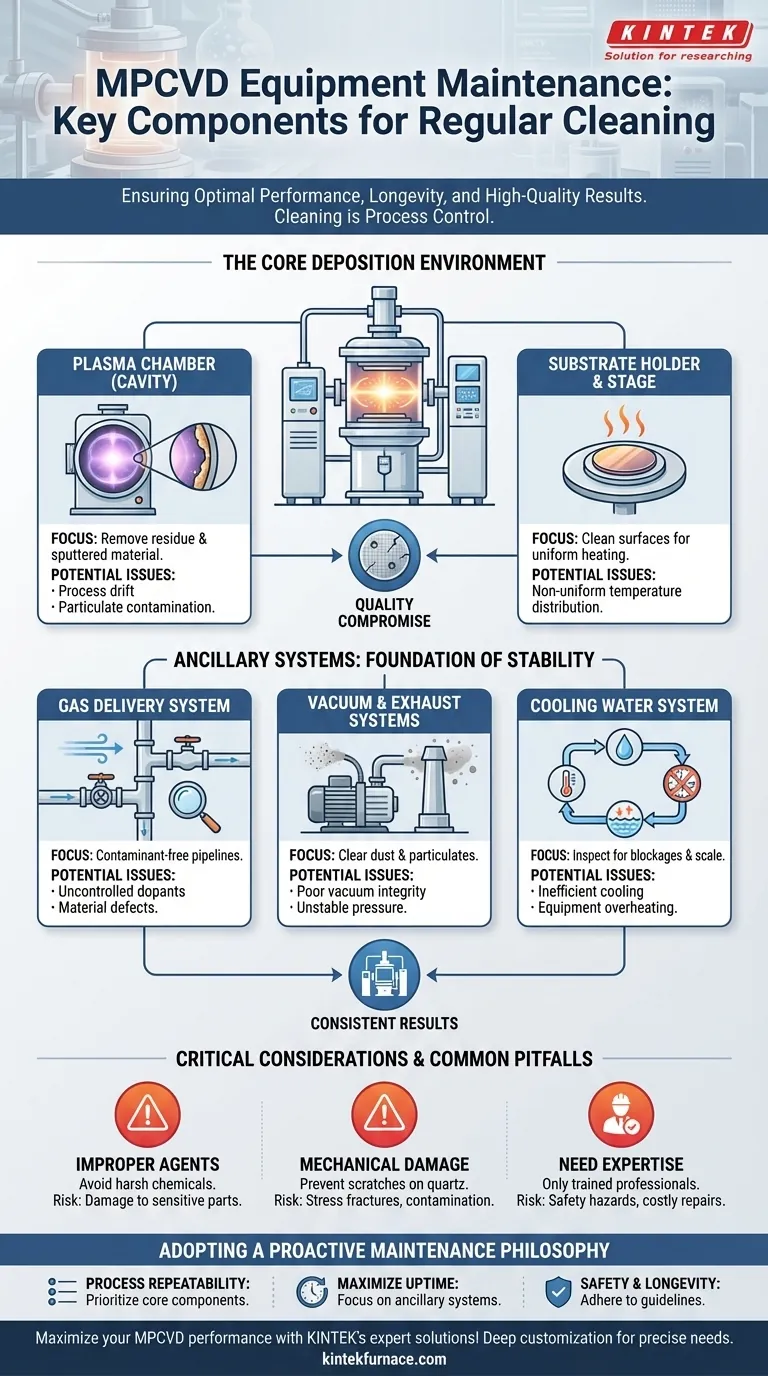

Para garantir o desempenho ótimo e a longevidade, os componentes chave que requerem limpeza regular no equipamento MPCVD são a câmara de plasma interna (cavidade), o suporte do substrato, as tubagens de fornecimento de gás e os sistemas de vácuo e exaustão. A manutenção adequada também envolve inspecionar o sistema de água de refrigeração em busca de obstruções e garantir que todas as superfícies do sistema estejam livres de detritos. Esta rotina não é apenas sobre limpeza; é um fator crítico para alcançar resultados de deposição consistentes e de alta qualidade.

A limpeza de MPCVD é uma forma de controle de processo. Indo além das simples listas de componentes, o objetivo é eliminar sistematicamente as fontes de contaminação que degradam a integridade do vácuo, perturbam a estabilidade do plasma e, em última análise, comprometem a qualidade do material que está sendo cultivado.

O Ambiente Central de Deposição: Protegendo o Processo

Os componentes dentro e diretamente ligados à câmara de plasma têm o impacto mais imediato nos seus resultados de deposição. A contaminação aqui traduz-se diretamente em defeitos no seu produto final.

A Câmara de Plasma (Cavidade)

As paredes internas da câmara acumulam resíduos de gases precursores e material pulverizado do suporte ou do substrato. Este acúmulo pode descascar durante uma corrida, criando partículas que contaminam o processo de crescimento. Mais sutilmente, pode alterar o acoplamento micro-ondas-plasma, levando à deriva do processo ao longo do tempo.

Suporte e Estágio do Substrato

O estágio que segura o seu substrato está sujeito a intensa interação de calor e plasma. Qualquer material estranho ou acúmulo na sua superfície pode levar a uma distribuição de temperatura não uniforme através do substrato. Isto afeta diretamente a uniformidade e a qualidade da película depositada.

Sistemas Auxiliares: A Base da Estabilidade

Os sistemas de suporte são tão críticos quanto a própria câmara. A sua limpeza e funcionamento adequado são o que garante um ambiente de processo estável e repetível.

Sistema de Fornecimento de Gás

As tubagens que fornecem os gases precursores devem estar impecavelmente limpas. Pense nelas como as artérias do seu sistema. Qualquer contaminação interna pode ser transportada para a câmara, atuando como um dopante não controlado ou uma fonte de defeitos no seu material.

Sistemas de Vácuo e Exaustão

O sistema de vácuo, incluindo bombas e medidores, deve manter uma pressão base específica. O sistema de exaustão remove os subprodutos. O acúmulo de poeira e partículas nas linhas de exaustão e filtros pode reduzir a eficiência da bomba, levando a uma integridade de vácuo deficiente e pressão de câmara instável durante a deposição.

Sistema de Água de Refrigeração

O sistema de refrigeração regula a temperatura de componentes críticos como o gerador de micro-ondas e as paredes da câmara. O calcário ou o crescimento biológico dentro das linhas de refrigeração podem causar obstruções, levando a um resfriamento ineficiente. Isto pode fazer com que o equipamento sobreaqueça e desligue, ou crie instabilidades de temperatura que afetam o processo.

Considerações Críticas e Armadilhas Comuns

Limpar o equipamento MPCVD é uma tarefa de alto risco onde a abordagem errada pode ser mais prejudicial do que a ausência de limpeza.

O Perigo de Agentes de Limpeza Inadequados

Nunca utilize produtos de limpeza químicos fortes ou abrasivos, a menos que explicitamente especificado pelo fabricante do equipamento. Estes podem danificar componentes sensíveis como janelas de quartzo, anéis de vedação (O-rings) e revestimentos internos especializados, levando a reparos dispendiosos e fugas de vácuo. Álcool isopropílico (IPA) e água desionizada são pontos de partida comuns.

Risco de Danos Mecânicos

Deve-se ter cuidado para evitar riscar superfícies internas, especialmente componentes de quartzo. Arranhões podem tornar-se pontos de iniciação para fraturas por stress ou criar áreas onde a contaminação se acumula, tornando a limpeza futura mais difícil e menos eficaz.

A Necessidade de Expertise Profissional

Devido à complexidade, altas tensões e uso de gases especializados, a manutenção deve ser realizada apenas por profissionais treinados. Um operador não treinado que tente limpar componentes internos pode facilmente causar danos ou criar um sério risco de segurança. Siga sempre os protocolos de manutenção específicos do fabricante.

Adotando uma Filosofia de Manutenção Proativa

A sua abordagem à limpeza deve ser impulsionada pelos seus objetivos operacionais. Um cronograma de manutenção sistemático é essencial para prevenir problemas antes que eles afetem sua pesquisa ou produção.

- Se o seu foco principal for a repetibilidade do processo: Sua maior prioridade é limpar a câmara de plasma, o suporte do substrato e as linhas de fornecimento de gás para eliminar fontes de contaminação química e de partículas.

- Se o seu foco principal for maximizar o tempo de atividade (uptime): Preste muita atenção à limpeza e inspeção dos sistemas de água de refrigeração, vácuo e exaustão para prevenir falhas de equipamento e desligamentos.

- Se o seu foco principal for segurança e longevidade: Siga rigorosamente as diretrizes do fabricante e garanta que apenas pessoal treinado realize a manutenção, utilizando materiais aprovados para evitar danos ao equipamento.

Em última análise, ver a limpeza regular como parte integrante do seu processo — e não apenas uma tarefa — é a chave para alcançar resultados estáveis e confiáveis do seu sistema MPCVD.

Tabela Resumo:

| Componente | Foco Principal da Limpeza | Problemas Potenciais se Negligenciado |

|---|---|---|

| Câmara de Plasma (Cavidade) | Remover resíduos e material pulverizado | Deriva do processo, contaminação por partículas |

| Suporte do Substrato | Limpar superfícies para aquecimento uniforme | Distribuição de temperatura não uniforme |

| Sistema de Fornecimento de Gás | Garantir que as tubagens estejam livres de contaminantes | Dopantes não controlados, defeitos no material |

| Sistemas de Vácuo e Exaustão | Limpar poeira e partículas | Integridade de vácuo deficiente, pressão instável |

| Sistema de Água de Refrigeração | Inspecionar em busca de obstruções e calcário | Refrigeração ineficiente, superaquecimento do equipamento |

Maximize o desempenho do seu equipamento MPCVD com as soluções especializadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções avançadas de fornos de alta temperatura, como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a repetibilidade do processo, o tempo de atividade e a segurança. Não deixe que os desafios de manutenção o atrasem — entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos